| Цитата |

|---|

| Алексей написал: как будто по ним возили наждачкой |

Как указал Athlon, смола действительно очень мягкая после печати. Вообще, если у Вас есть аэрограф - то никаких проблем с отмыванием деталей от полимера быть не должно. Сначала полоскаете деталь в одной ванне со спиртом (он у нас первичный), затем продумавете на салфетке воздухом с аэрографа - давления 1,5 - 2 достаточно. Затем в чистовой ванночке со спиртом полоскаем второй раз и так же продуваем аэрографом. Я даже свои мельчайшие детальки промываю таким образом - уз ванны у меня нет. И никакого контакта с неотвердевшими моделями щётками/кистями и т.д.

И второе что может быть - это если дно ванночки у Вас царапанное - эти царапины будут на всех печатаемых деталях. По этой причине, я так же ванночку промываю без протирания дна - тупо 2 раза хорошо полоскаю со спиртом и всё. Плёнка таким образом весь срок служюы остаётся прозрачной.

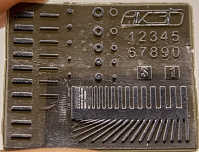

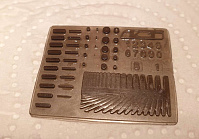

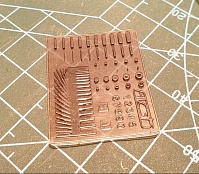

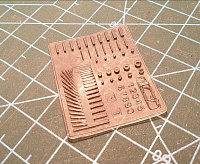

Теперь что касается детализации. У Фотона С она, действительно, довольно ограничена. Для понимания максимальных возможностей принтера и , соответственно, понимания минимальных размеров ширины деталей - я провожу тестовые печати. На моей очень точной смоле - лучший результат, которого можно добиться на не модифицированном Фотоне С, выглядит вот так:

Для понимания - вертикальные стенки - в 2 ряда - слева шириной с 1мм до 0,55мм. Правый ряд с 0,5 до 0,05мм. Соответственно видно, что высокие детали тоньше 0,15мм у меня не печатаются. Цилиндры - с 1мм по 0,1мм. Напечатались лишь 1-0,5мм. Ну и цилиндры с отверстием внутри, для понимания "заплывания" круглых отверстий. Тест печатается 15-20 минут, очень удобно для понимания способностей детализации принтера на связке смола/время экспозиции. Ну а возможную детализацию после модификации принтера на этой же смоле я выкладывал раньше в теме...

Если интересен именно такой плоский тест - вот ссылка.

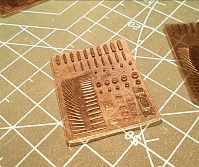

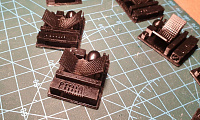

Альтернативно, раньше пользовался вот таким - но он больше тратит смолы и чуть дольше печатается:

Изменено: - 31.10.2020 11:07:09

Мутная плёнка конечно, может оказывать эффект, но она должна быть прямо конкретно матовой на просвет...

Мутная плёнка конечно, может оказывать эффект, но она должна быть прямо конкретно матовой на просвет...

Про серый полимер в теме есть, в полной мере относится и к Вашему принтеру, так что прочитайте

Про серый полимер в теме есть, в полной мере относится и к Вашему принтеру, так что прочитайте