Дело потихоньку движется к покраске и чтобы восстановить навыки работы со станком с ЧПУ, решил привести в порядок новый купленный компрессор JAS 1223 вместо старенького JAS 1214, давно выработавшего свой моторесурс и теперь работающего на охлаждение станка с ЧПУ.

Компрессор JAS 1223 в принципе не плохой с ресивером емкостью 3 литра, но главный его недостаток это сильный перегрев во время работы. Он уже в этом плане доработан по сравнению с компрессором JAS 1203 и оборудован защитой от перегрева и повышенного давления (6 атмосфер по давлению и 90 градусов Цельсия по температуре).

Выставил давление на выходе компрессора 2,5 атмосферы и в течение 20 минут погонял его, так чтобы двигатель компрессора непрерывно работал. Замерил температуру на радиаторе цилиндра и корпусе компрессора, она составила 72 градуса Цельсия.

Результат неплохой, учитывая наличие защиты от перегрева - 90 градусов Цельсия. В интернете есть много вариантов доработки компрессора, предлагаю свой вариант доработки.

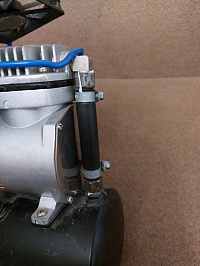

На Алиэкспресс приобрел вентилятор 80х80х20 мм с питанием от 220 вольт и скоростью вращения 4000 об/мин, который по расстоянию между отверстиями для крепления идеально подходит к корпусу компрессора.

Из полипропилена (толщина 0,8 мм и температура плавления 165 градусов Цельсия) отфрезеровал прокладку для герметичного сопряжения вентилятора с корпусом компрессора, имеющего в сечении круглую форму, и заднюю крышку с радиальными отверстиями.

Штатная задняя крышка с радиальными отверстиями имеет высоту 7 мм и в данном случае мешает свободному перемещению ручки регулятора давления, поэтому ее заменил на вновь отфрезерованную плоскую крышку.

Вентилятор припаял напрямую к питанию компрессора 220 вольт (синий и зеленый провод). Теперь после подачи питания на компрессор (установки вилки в розетку) вентилятор сразу начинает вращаться, в независимости от того запущен или выключен двигатель компрессора. Вентилятор через прокладку закрепил на корпусе компрессора и закрыл задней крышкой с радиальными отверстиями. Для крепления использовал четыре винта М4х25 мм.

В течение 30 минут погонял его, так чтобы двигатель компрессора непрерывно работал. Замерил температуру на радиаторе цилиндра и корпусе компрессора, она составила не более 51 градус и 37 градусов Цельсия соответственно, при этом компрессор отлично держал заданное давление на выходе – 2,5 атмосферы.

С уважением…