Продолжение.

Привет коллеги!

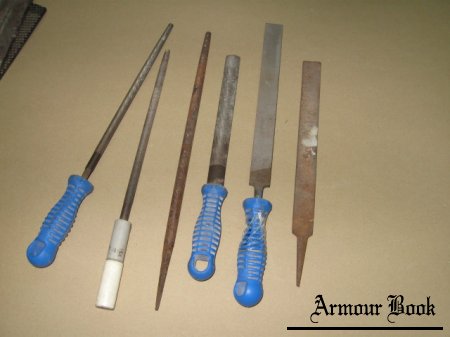

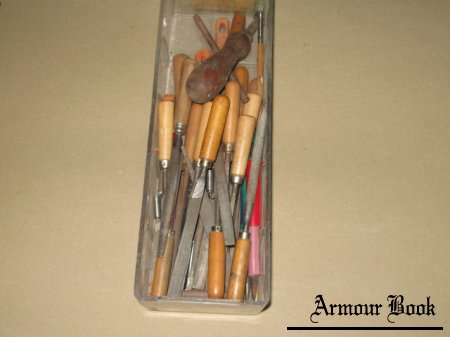

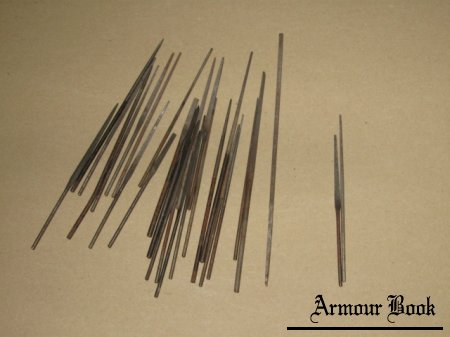

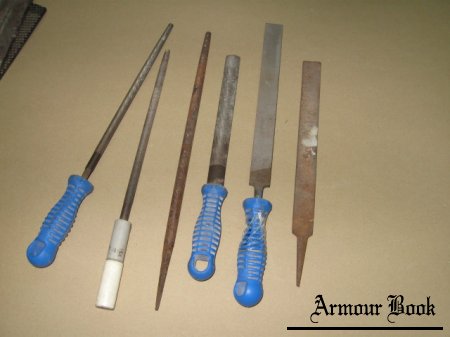

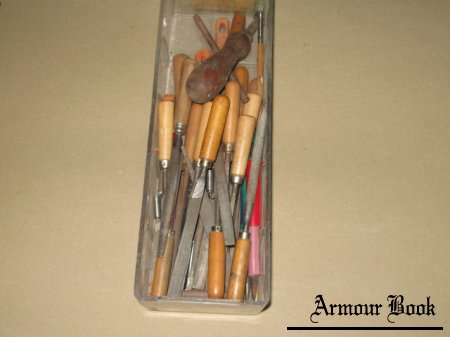

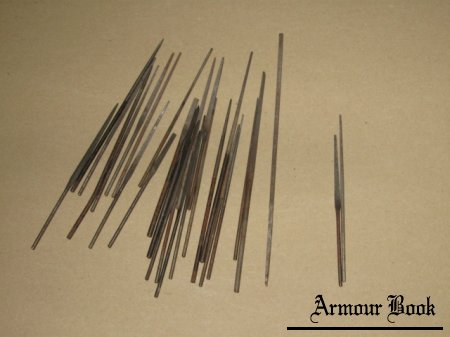

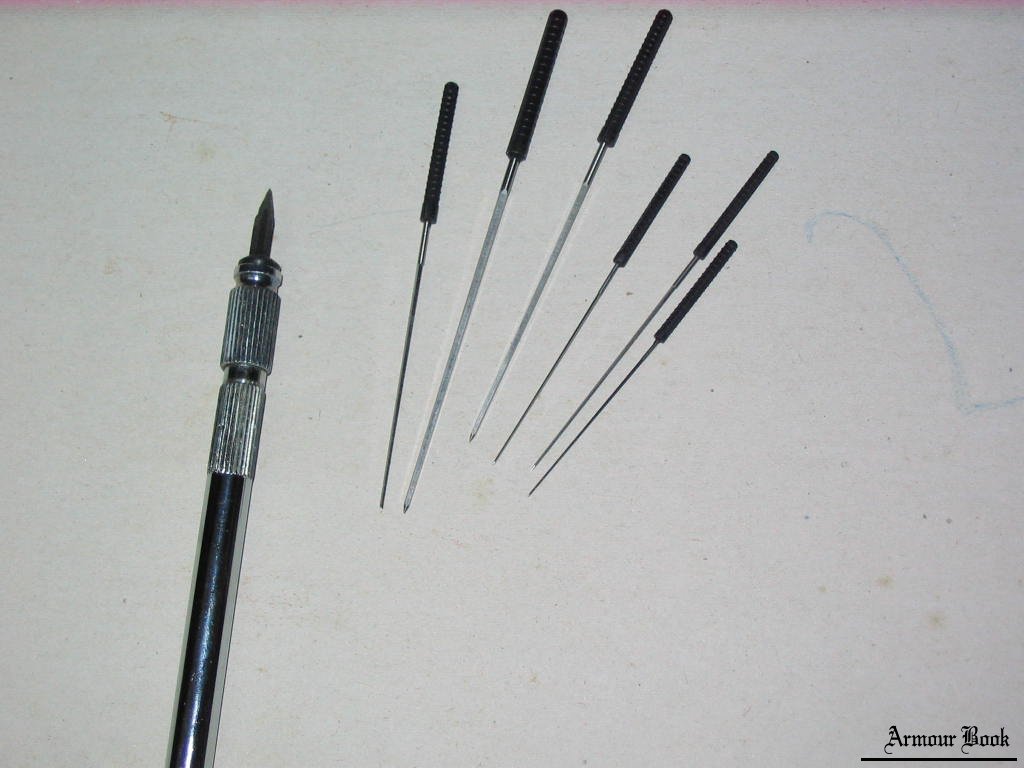

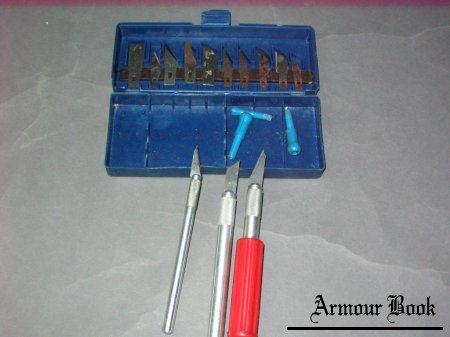

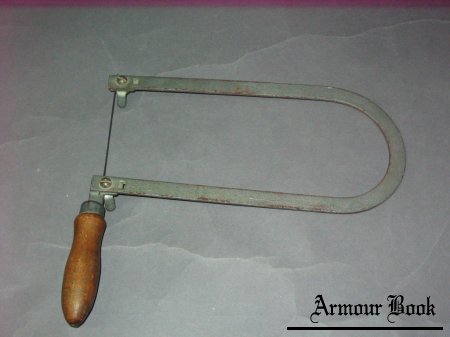

Обещал, а потому возвращаю долг по картинкам. Цифровик новый, потому работает нормально. Ну, сперва фото рашпилей, напильников, надфилей

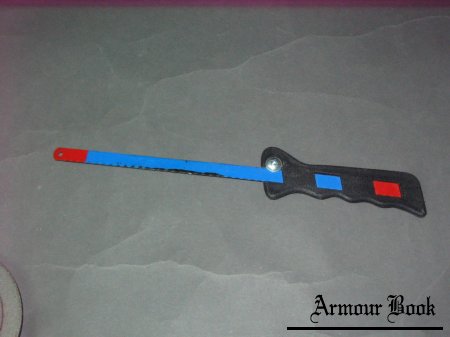

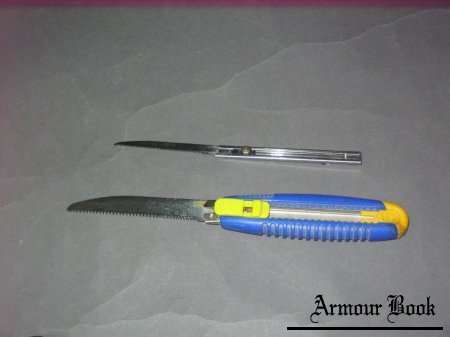

Все их знают и видели не раз. Самый ходовой инструмент. Особо обращаю внимание на рашпиль с красными ручками. Сильная вещь для грубой обработки (снятие толстого слоя). Имеет сменные полотна - плоское и полукруглое. Очень хорош для пенопластов и дерева.

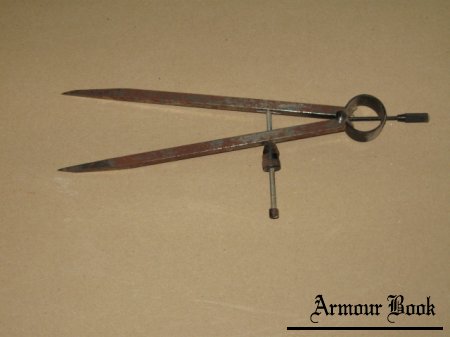

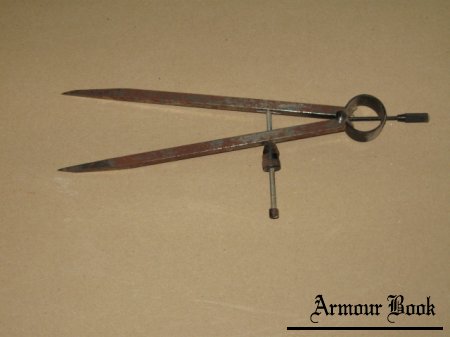

Вот такой циркуль - во-первых, жесткий, во-вторых, точная настройка, в-третьих, одну ножку можно заточить и резать не твердые и не толстые материалы (картон, тонкий пластик, фольгу). Прозвучало замечание по поводу ножниц. Вот вам ножницы.

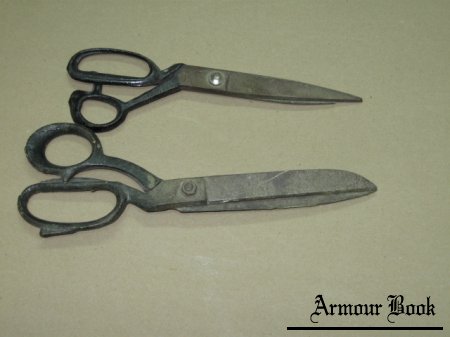

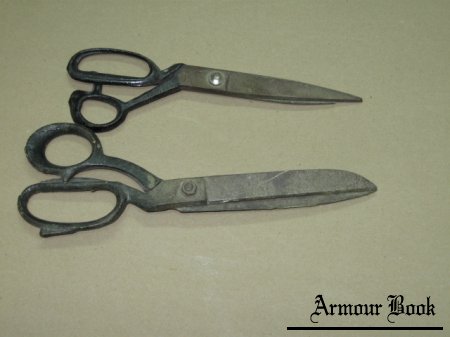

Это большие по металлу, для грубой резки толстоватых металлов (2-3 мм однако, если сила есть).

А эти тоже по металлу, но для тонких. Используют ювелиры и зубные техники. Вообще многие их инструменты для нас очень даже хороши.

Обычные, так называемые портновские, бытовые. Стеклоткань резать же чем-то надо. Только одно замечание: когда режете стеклоткань с эпоксидкой - сразу бросайте ножницы в бадейку с ацетоном. А то встанут и увы...

А вот эти самые хорошие - медицинские. Металл, заточка, прочность и прочие показатели выше всяческих похвал. Можно резать и тонкий металл и прочее. К сожалению, как и все в мире имеют свой срок жизни.

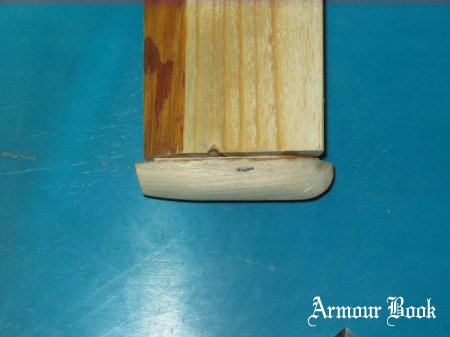

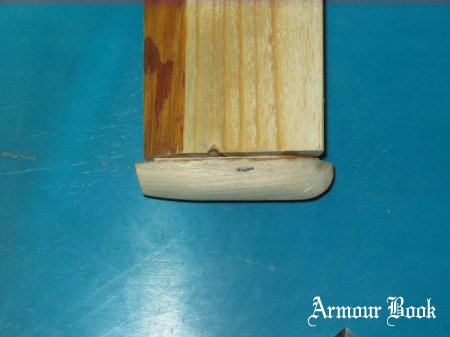

Еще один инструмент, о котором я упоминал - рубанок. Всем знаком? Или кто-то не знает? Этот - малый, самый универсальный для нас, моделистов. Материалы ему подчиняются многие: пенопласт, дерево (!!!), оргстекло, полистирол, винил и еще кое-что. Есть еще меньший - блошка. В специализированных модельных магазинах можно поискать.

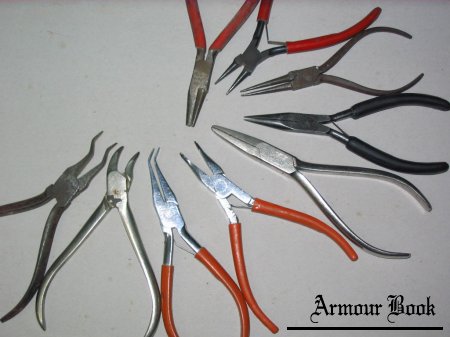

Ну, вот наши основные инструменты. Нет, конечно, можно продолжать еще и еще, но сейчас все фирмы, наживающиеся на нас, моделистах, изгаляются в изобретении все новых и новых инструментов для выгребания денег из наших карманов. "Изобрели" недавно приладу для гнутья фототравления, как будто загнуть плоскогубцами на плите, с угольником уже не возможно. Не гонитесь. Подумайте, как обойтись, изобретайте сами. Дешевле, да и удовлетворения больше.

Вопрос ко всем: нужен разговор об электроинструменте или предпочитаете сами решать?

Продолжим о деформациях и материалах. Само слово деформация означает "изменение формы", разрушение формы, но точнее - изменение внутренней структуры материала. Я хочу упростить это сложное физико-механическое понятие для того, чтобы вы знали и могли предвидеть, как себя поведет тот или иной материал при определенной обработке. Ну, например, стоит ли пытаться строгать его рубанком?

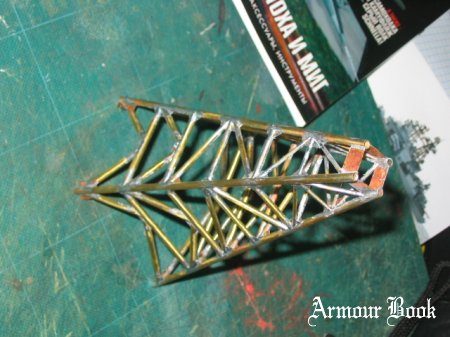

Итак, нагреваем медную проволоку для отпуска. Происходит ослабление внутренних связей и медь становится мягче. Берем эту проволоку, зажимаем конец в тиски и сильно тянем плоскогубцами. Так сильно, что ощущаем некоторое удлинение. Проволока выпрямляется (рихтуется) идеально, но одновременно становится жестче. Ослабшие связи сблизились, и медь упрочнилась (нагартовалась). Вот на знании таких внутренних изменений и основаны многие процессы обработки материалов. Растяжение дает рихтовку с одновременной нагартовкой металла. Чередуя процессы отпуска и растяжения можно значительно удлинить заготовку, сделав ее одновременно тоньше. Отпуская проволоку на разных участках можно вытянуть, скажем, антенну переменного сечения (ну, конусную). Сразу замечание для пластика, которое применяют все, кто работает с китами. Этот же эффект достигается с одновременным нагревом заготовки. Но растяжение то же самое.

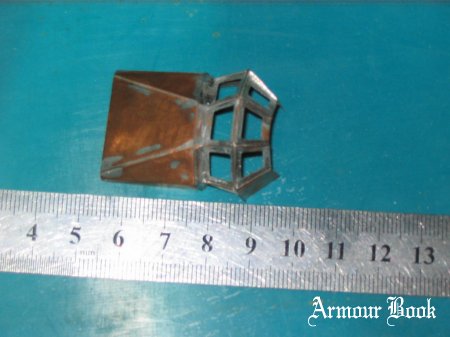

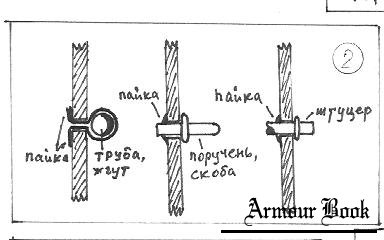

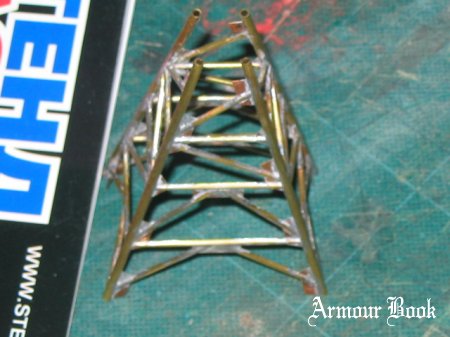

Сжатие. Противоположная деформация. Но нагартовка материала тоже происходит. Очень хорошая технологическая операция - клепка. Неразъемное, так сказать соединение. Кажется, я описывал изготовление пуансона из стеклотекстолита с применением клепки. Некоторые тонкости клепки. Проволока медная отжигается, оформляется одна головка. Отверстие должно быть точным, люфт 0.05-0.1 мм. Заклепка вставляется в отверстие и излишек обрезается на высоту не более половины диаметра, причем срез надо запилить, чтобы он был плоским. Затем легким молоточком, острым бойком головка"расплескивается" сначала в одном направлении, затем в перпендикулярном. Легкими ударами. Когда вы увидели, что металл расплескался в стороны, можно перевернуть молоток, и более сильными ударами осадить головку в гнездо. Всю операцию надо делать на стальной плите или на наковальне.

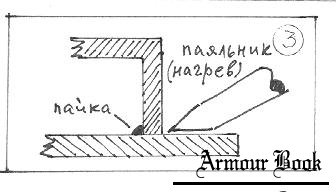

Пластик тоже годится для заклепок на пластиковых деталях. Только расплескивание делается паяльником или утюжком.

Вообще промышленностью выпускается много заклепок, но размеры у них в основном побольше. А мелочь диаметром 0,8-1,5мм лучше делать самому. А заводские заклепки с полукруглой головкой очень годятся на модели кораблей в качестве вентиляционных грибков. Можно просверлить макушку и вставить маховичек. А самые большие хороши для микротокарных работ.

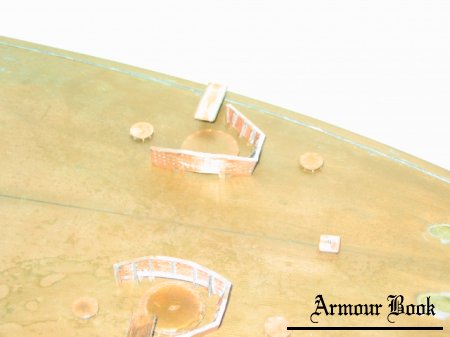

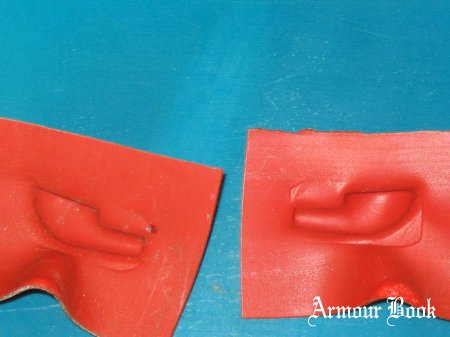

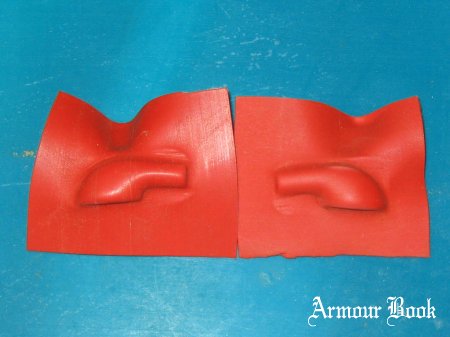

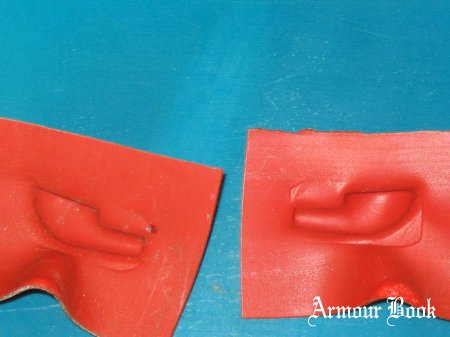

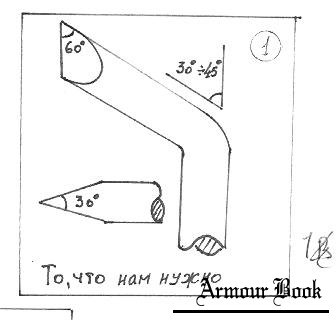

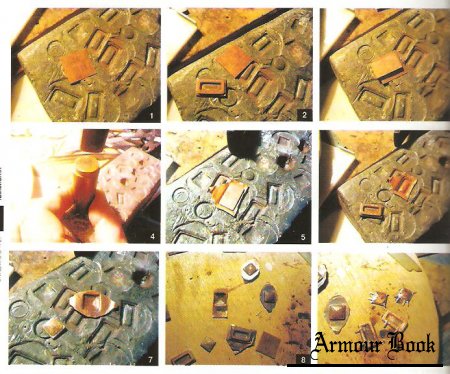

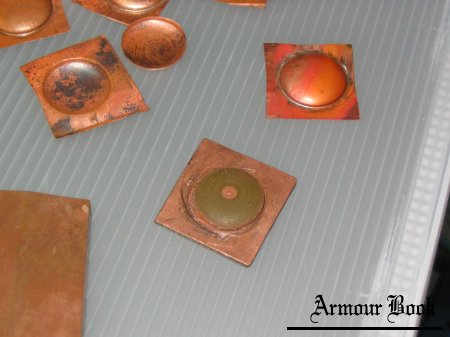

На растяжении базируется и метод штамповки. Штамповку медных изделий (дверей, люков, крышек контейнеров) уже показывал в разделе о пайке. Сейчас о штамповке пластмасс. Напоминаю, что термопластичные пластмассы могут неоднократно менять форму при нагреве. Можно сделать материал более тонким (растянуть, раскатать), а можно придать ему объемную форму, а если учесть, что на корабле довольно много тонкостенных объемных элементов (шлюпки, катера, плоты, вентиляторы, кожухи локаторов, орудийные башни), то этот метод очень годится для нас. Хорош он еще и тем, что делается из подручных материалов. Сперва надо сделать пуансон и матрицу:

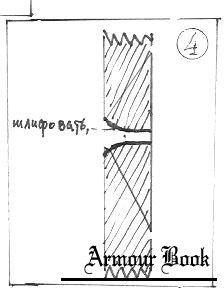

Как видите ничего сложного. Фанера для матрицы и дерево потверже для пуансона. Отшлифовать надо качественно. Пуансон должен входить в матрицу с просветом примерно в толщину материала. Края матрицы желательно отполировать. Пуансон закрепить на держателе с прокладкой в 3-5 мм.

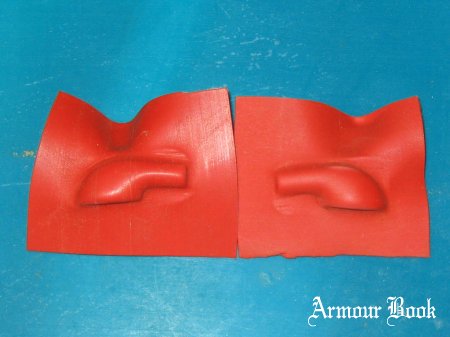

Кусок полистирола 1 мм толщиной кладем на матрицу и прогреваем феном до мягкого состояния (после одного "блина комом" поймаете это состояние) затем пуансоном надавливаем, попадая в центр матрицы. Выжидание, пока материал не остынет, может сократить мокрая тряпка.

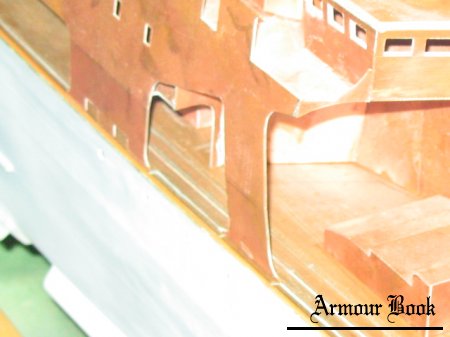

Ну вот. Оболочка готова, осталось обработать, ну и добавить разные элементы: планширь, киль, рыбины, банки и прочие мелочи. Если рядом положить справочник, то можно шлюпочку хорошо начинить. А для старины можно оболочку обшить снаружи полосками шпона и получить деревянную.

Учтите, что при выдавливании оболочка будет не одинакова по толщине в разных местах - растяжение, господа. Бракованную заготовку можно еще раз прогреть и повторить. Раз или два. Больше не получится.

Все на сегодня. Жду вопросов по штамповке и мнений по поводу эл.инструмента.

До связи.

Привет коллеги!

Обещал, а потому возвращаю долг по картинкам. Цифровик новый, потому работает нормально. Ну, сперва фото рашпилей, напильников, надфилей

Все их знают и видели не раз. Самый ходовой инструмент. Особо обращаю внимание на рашпиль с красными ручками. Сильная вещь для грубой обработки (снятие толстого слоя). Имеет сменные полотна - плоское и полукруглое. Очень хорош для пенопластов и дерева.

Вот такой циркуль - во-первых, жесткий, во-вторых, точная настройка, в-третьих, одну ножку можно заточить и резать не твердые и не толстые материалы (картон, тонкий пластик, фольгу). Прозвучало замечание по поводу ножниц. Вот вам ножницы.

Это большие по металлу, для грубой резки толстоватых металлов (2-3 мм однако, если сила есть).

А эти тоже по металлу, но для тонких. Используют ювелиры и зубные техники. Вообще многие их инструменты для нас очень даже хороши.

Обычные, так называемые портновские, бытовые. Стеклоткань резать же чем-то надо. Только одно замечание: когда режете стеклоткань с эпоксидкой - сразу бросайте ножницы в бадейку с ацетоном. А то встанут и увы...

А вот эти самые хорошие - медицинские. Металл, заточка, прочность и прочие показатели выше всяческих похвал. Можно резать и тонкий металл и прочее. К сожалению, как и все в мире имеют свой срок жизни.

Еще один инструмент, о котором я упоминал - рубанок. Всем знаком? Или кто-то не знает? Этот - малый, самый универсальный для нас, моделистов. Материалы ему подчиняются многие: пенопласт, дерево (!!!), оргстекло, полистирол, винил и еще кое-что. Есть еще меньший - блошка. В специализированных модельных магазинах можно поискать.

Ну, вот наши основные инструменты. Нет, конечно, можно продолжать еще и еще, но сейчас все фирмы, наживающиеся на нас, моделистах, изгаляются в изобретении все новых и новых инструментов для выгребания денег из наших карманов. "Изобрели" недавно приладу для гнутья фототравления, как будто загнуть плоскогубцами на плите, с угольником уже не возможно. Не гонитесь. Подумайте, как обойтись, изобретайте сами. Дешевле, да и удовлетворения больше.

Вопрос ко всем: нужен разговор об электроинструменте или предпочитаете сами решать?

Продолжим о деформациях и материалах. Само слово деформация означает "изменение формы", разрушение формы, но точнее - изменение внутренней структуры материала. Я хочу упростить это сложное физико-механическое понятие для того, чтобы вы знали и могли предвидеть, как себя поведет тот или иной материал при определенной обработке. Ну, например, стоит ли пытаться строгать его рубанком?

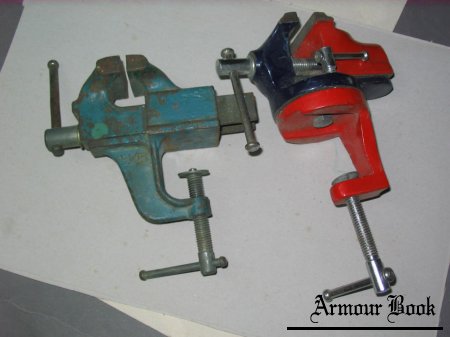

Итак, нагреваем медную проволоку для отпуска. Происходит ослабление внутренних связей и медь становится мягче. Берем эту проволоку, зажимаем конец в тиски и сильно тянем плоскогубцами. Так сильно, что ощущаем некоторое удлинение. Проволока выпрямляется (рихтуется) идеально, но одновременно становится жестче. Ослабшие связи сблизились, и медь упрочнилась (нагартовалась). Вот на знании таких внутренних изменений и основаны многие процессы обработки материалов. Растяжение дает рихтовку с одновременной нагартовкой металла. Чередуя процессы отпуска и растяжения можно значительно удлинить заготовку, сделав ее одновременно тоньше. Отпуская проволоку на разных участках можно вытянуть, скажем, антенну переменного сечения (ну, конусную). Сразу замечание для пластика, которое применяют все, кто работает с китами. Этот же эффект достигается с одновременным нагревом заготовки. Но растяжение то же самое.

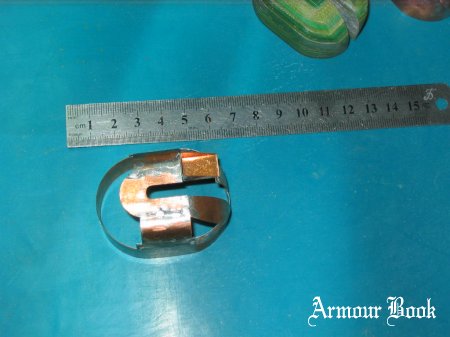

Сжатие. Противоположная деформация. Но нагартовка материала тоже происходит. Очень хорошая технологическая операция - клепка. Неразъемное, так сказать соединение. Кажется, я описывал изготовление пуансона из стеклотекстолита с применением клепки. Некоторые тонкости клепки. Проволока медная отжигается, оформляется одна головка. Отверстие должно быть точным, люфт 0.05-0.1 мм. Заклепка вставляется в отверстие и излишек обрезается на высоту не более половины диаметра, причем срез надо запилить, чтобы он был плоским. Затем легким молоточком, острым бойком головка"расплескивается" сначала в одном направлении, затем в перпендикулярном. Легкими ударами. Когда вы увидели, что металл расплескался в стороны, можно перевернуть молоток, и более сильными ударами осадить головку в гнездо. Всю операцию надо делать на стальной плите или на наковальне.

Пластик тоже годится для заклепок на пластиковых деталях. Только расплескивание делается паяльником или утюжком.

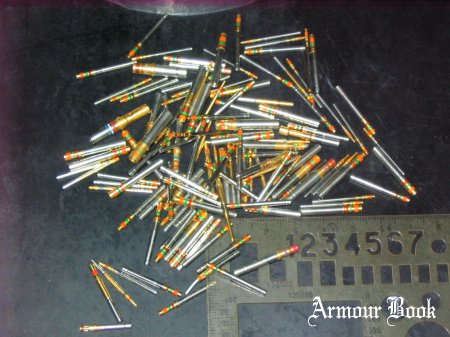

Вообще промышленностью выпускается много заклепок, но размеры у них в основном побольше. А мелочь диаметром 0,8-1,5мм лучше делать самому. А заводские заклепки с полукруглой головкой очень годятся на модели кораблей в качестве вентиляционных грибков. Можно просверлить макушку и вставить маховичек. А самые большие хороши для микротокарных работ.

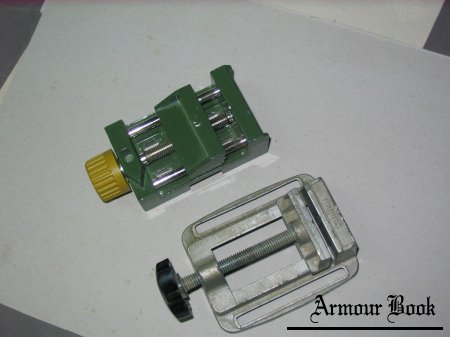

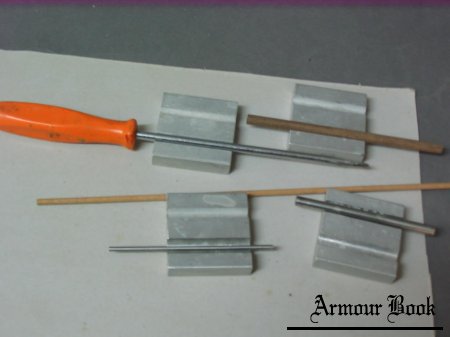

На растяжении базируется и метод штамповки. Штамповку медных изделий (дверей, люков, крышек контейнеров) уже показывал в разделе о пайке. Сейчас о штамповке пластмасс. Напоминаю, что термопластичные пластмассы могут неоднократно менять форму при нагреве. Можно сделать материал более тонким (растянуть, раскатать), а можно придать ему объемную форму, а если учесть, что на корабле довольно много тонкостенных объемных элементов (шлюпки, катера, плоты, вентиляторы, кожухи локаторов, орудийные башни), то этот метод очень годится для нас. Хорош он еще и тем, что делается из подручных материалов. Сперва надо сделать пуансон и матрицу:

Как видите ничего сложного. Фанера для матрицы и дерево потверже для пуансона. Отшлифовать надо качественно. Пуансон должен входить в матрицу с просветом примерно в толщину материала. Края матрицы желательно отполировать. Пуансон закрепить на держателе с прокладкой в 3-5 мм.

Кусок полистирола 1 мм толщиной кладем на матрицу и прогреваем феном до мягкого состояния (после одного "блина комом" поймаете это состояние) затем пуансоном надавливаем, попадая в центр матрицы. Выжидание, пока материал не остынет, может сократить мокрая тряпка.

Ну вот. Оболочка готова, осталось обработать, ну и добавить разные элементы: планширь, киль, рыбины, банки и прочие мелочи. Если рядом положить справочник, то можно шлюпочку хорошо начинить. А для старины можно оболочку обшить снаружи полосками шпона и получить деревянную.

Учтите, что при выдавливании оболочка будет не одинакова по толщине в разных местах - растяжение, господа. Бракованную заготовку можно еще раз прогреть и повторить. Раз или два. Больше не получится.

Все на сегодня. Жду вопросов по штамповке и мнений по поводу эл.инструмента.

До связи.

"И я умер, выбирая ответ, хотя никто не задавал мне вопрос."

То есть по адресу, но не ко мне - я только статьи размещаю.А все это лекции Бориса.

То есть по адресу, но не ко мне - я только статьи размещаю.А все это лекции Бориса.