Вот они, причуды интернета: как в песне "вот она была, и нету..." И ведь даже следы статьи обнаружились, а не вытащить. Ладно! Нарисуем заново! Жалко только то, что было написано про электроинструменты, но может оно и не надо.

Чего про них говорить. Их сейчас столько... Только одно замечание: большинство из них имеют колоссальные обороты. А мы с вами работаем с материалами нежными и деликатными. Поэтому моя рекомендация - уменьшайте обороты. На аккумуляторных и прочих низковольтовых обороты и так не большие, а все бормашинки от дремеля-проксона и прочих, которые прямо в сеть включаются, очень рекомендую включать через ЛАТР и регулировать прямо им обороты. Очень эффективно. Дерево не подгорает, пластмасса не плавится.

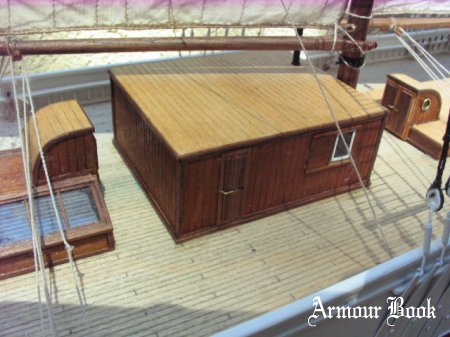

Ладно, теперь к основной нашей теме - ПАЛУБА. Палуба - продольный силовой элемент конструкции корабля, а на модели чуть ли не самый видный элемент, а потому надо его, элемент этот строить красиво, а главное правильно. Как и во всем моделизме - главное для нас - чертеж. То, что есть на чертеже - то и надо отображать на модели. На ходовых моделях палуба является силовым элементом, как и на реальных кораблях, то есть замыкает корпус сверху и придает ему жесткость. Тут мудрить особо нечего. Обычно в реальности она металлическая и делать ее надо из жестких материалов. Здесь вне конкуренции фольгированный стеклотестолит, т.е. сэндвич для печатных плат. Толщина 0,8 вполне годится для моделей длиной 1500-1800 мм. Соответственно для меньших можно тоньше, для больших - 1-1,3мм. Клеится к бортовому стрингеру и к бимсам на эпоксидную смолу и прибинтовывается (прижимается) резиновыми жгутами или струбцинами через рейки. Чем хорош этот материал? Во-первых, не надо шпаклевать. Металл, он и есть металл. К нему можно паять или клеить любые палубные устройства. Можно, конечно выполнить палубу для ходовой модели и из фанеры, однако необходимо очень хорошо ее гидроизолировать как изнутри, так и снаружи, шпаклевать, вышкуривать чтобы она выглядела как металл. Хлопотно. Но есть довольно много кораблей, у которых на металл был положен деревянный настил. Броненосный, да и флот Второй мировой войны имел палубный настил. Поэтому на моделях надо его выполнять. Ну, а про парусный можно и не объяснять. Только дерево. Вот о нем и речь. Об этом самом настиле.

Чтобы палуба имела натуральный вид все должно быть выполнено правильно и масштабно. Согласитесь, Что доска шириной 5 мм в масштабе 1/100 будет великовата в натуре, а потому запомните - палубная доска/рейка максимальную ширину может иметь в пределах от 120 до 160 мм. Для ориентации - нормальный ботинок 43-го размера будет перекрывать полторы доски. Это самых широких. Посмотрите фотографии на палубе линкоров-крейсеров, где на картинке есть моряки. Сами убедитесь. Значит так и надо выполнять.

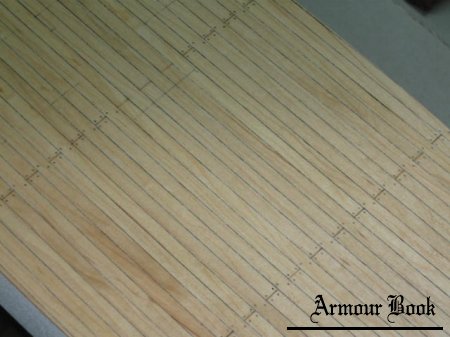

Способов выполнения нормального палубного настила существует несколько. Начнем с самого простого. Хорош для маленьких масштабов: 1/100,1/250. Просто берется фанерка с хорошей наружной рубашкой, березовая, т.е. беленькая. У авиамоделистов и в авиапромышленности используется фанера 1-2 мм толщиной очень хорошего качества. Шлифуется и размечается тоненьким твердым карандашом. Затем по линейке шилом проводятся канавки, желательно с равномерным нажимом. Шило держать с наклоном ручки в сторону движения. При таком движении получаются ровные и гладкие канавки без задиров. Чем тоньше шило, тем качественнее. Хорошо пользоваться иголкой от циркуля-измерителя, зажав ее в какой-нибудь держатель. Затем берем карандаш и, четко попадая в канавку, проходим по всей разметке. Швы получились "смоленые". Для 1/100 ширина доски будет 1,5 мм. Аккуратнее! Для двухсотого уже будет 0,7-0,8 мм, что сделать не так легко. Можно упрощенно взять 1мм, для 1/250 надо и того меньше. Дальше посмотрим, как изготовить дощатую палубу даже для 1/350 и меньше.

Расчерченную палубу размечаем на доски по длине. Стандартно держитесь в размерах 4,5 м. Шестиметровые доски, конечно, бывают, но преимущественно палубу желательно разбивать на 4,5 м. Это если нет чертежа. Самая простая укладка - в шахматном порядке со сдвижкой в половину длины. Можно сделать со сдвижкой в 1/3 и в 1/4. Стыки досок надо выполнять на бимсах. После разметки делаем прорезы поперек доски острым скальпелем и опять в прорезь карандашом. После этого надо "пробить гвозди". Аккуратно наколоть шилом и внутрь карандашиком. Пробивается вся длина бимса - от борта до борта. На "стыке" досок - четыре "гвоздя" по два с каждого торца. Там где стыка нет - два по диагонали. Вся палуба прошкуривается мелкой шкуркой, продувается, чтобы в "пазах" не осталась пыль и покрывается матовым лаком. Я использую цапон-лак. В принципе можно любой, лишь бы не тонированный и не блескучий. Цвет палубы обычно светлый. Есть яхты и прогулочные катера экстра-класса с палубой из махагони, ореха и прочего. Хорошее, надежное судостроение предпочитает использовать тик. Вот и старайтесь подогнать под этот цвет. Простой легкий способ изготовление палуб. Годится для начинающих, но и профи не брезгуют им, когда нет желания возиться. Выглядит вполне достойно. Главное сделать аккуратно и масштабно.

Теперь поговорим о более серьезных методиках. В настиле палубы не только доска играет роль. Шов между досками тоже немаловажный элемент палубы. В натуральной палубе шов заполняется паклей при помощи деревянного клина и колотушки и смолится. Процесс называется конопаткой, и колотушка называется конопаткой, но нам это только для общего развития, а вот сделать грамотный шов на модели - задача немаловажная и не такая простая. Способов немало, каждый изгаляется, как может (это те, кто поопытнее). Не все способы одинаково хороши. Кое-кто даже делает модель с имитацией торчащей из швов пакли. Я не считаю это хорошей идеей. Итак, посчитаем: ширина шва в натуре составляет 1-1,5 см, т.е. 15 мм максимум. Для сотого масштаба это 0,15мм, для 1/50 -0,3мм, ну и т.д. Согласитесь, что это очень немного. Поэтому, изготавливая шов в пятидесятом масштабе, шириной 0,5 мм моделист уже нарушает масштаб. Мало того заполнение шва крашеным тушью ватманом создает проблемы при вышкуривании и циклевании палубы. В наборах настил палубы уже дан в виде "лапши" из шпона того или иного дерева и у моделиста нет выбора. Что можно сделать в этом случае? Только вклеивать полоски черной бумаги, тонкого пластика между досками, клеить этот ватман/пластик к торцу реечки (та еще работенка), или просто карандашом красить торцы каждой реечки. Вот за это я не люблю наборы. Ты должен следовать их направлению. А если "лапша" не масштабна? Потому описываю способ, которым чаще всего пользуюсь для крупных масштабов.

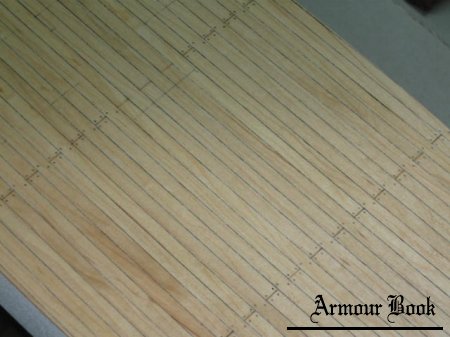

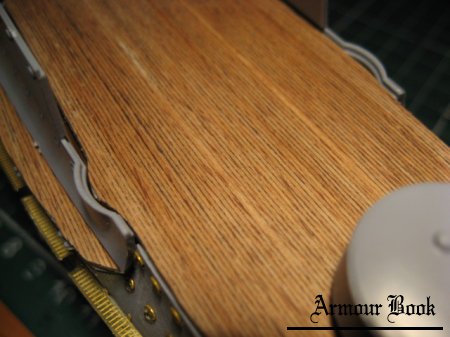

Для примера рассмотрим масштаб 1/30. Ширина доски 4,5мм. Берем массив дерева. Лучше всего клен, но и береза хороша, и светлая груша, яблоня, лимон, и режем из него дощечки толщиной равной ширине доски палубного настила, т.е. эти самые 4,5мм + небольшой припуск на шлифовку. Калибруем в размер, чтобы все были строго одинаковы, а главное, чтобы не было изменений толщины по длине заготовки. Шлифуем, затем покрываем плотным слоем белой краски ПВА с обеих сторон. Это необходимо для того, чтобы закрыть поры на дереве. Высушиваем и тщательно прокрашиваем хорошим плотным слоем черной или темно-коричневой краски. Черная краска не проникнет через слой ПВА и будет на срезе лежать тонкой черной линией. Высушиваем и нарезаем доски толщиной 1,5-2 мм. Мы получаем заготовки с уже черными торцами. Вот теперь только аккуратно набрать палубу, начиная от диаметрально плоскости. Соединение вместе двух черных кромок даст нам идеально ровный аккуратный шов. И что важно в масштабе. Или чуть тоньше, что модель не портит. Под настил надо положить тонкую фанеру. А то шпангоутов-то у нас меньше, "доска" может и прогнуться. Набираем на клею ПВА (Элмерс рулит) в обе стороны равномерно. Не все сразу, высушивая поэтапно. Настелив все, размечаем по длине доски. Все точно так же, как я рассказывал выше. Хотя можно доски и натурально состыковать. Под гвоздики сверлим отверстия и забиваем в них бамбуковые палочки, потому что на настоящей палубе шляпка гвоздя утапливается и закрывается деревянной пробкой. На кленовой или другой светлой палубе бамбук даст хорошую "точку" другого цвета. Но можно загнать и медную/латунную/ проволочку и скусить ее бокорезами по палубе. Медная через некоторое время станет коричневой, а латунная под лаком останется "золотой". Затем все вышкуривается, циклюется - можно настоящей циклей, можно лезвием от японского канцелярского ножа, я циклюю предметным стеклышком от микроскопа. Затем еще раз шлифовка мелкой шкуркой, удаление пыли и покрытие лаком, воском или чем-нибудь другим, что вы захотите. На картинках вы увидите процесс создания палубы в масштабе 1/30.Учтите, что палуба имеет погибь и седловатость. Погибь - это поперечная выпуклость, а седловатость - продольный прогиб между носом и кормой. И если на малых масштабах это можно проделать с тонкой фанеркой, то в более крупных масштабах это выполнимо только набором палубы из досок.

Разумеется, можно сделать настил и из шпона, нарезанного на нужную ширину, только несколько "но": точно нарезать его не всегда удается, опять же кромки шлифовать, чернить или вклеивать чего..., ну, и вышкуривать опасно, можно легко продрать насквозь.

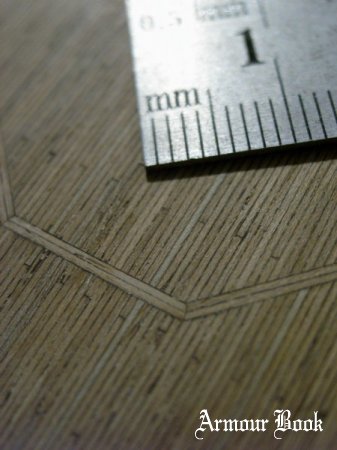

Теперь перейдем к более мелким масштабам 1/250,1/350,1/500 и даже 1/700. Как это ни кажется трудным - все выполнимо. И даже очень эффектно. Для всех этих масштабов - методика одинакова. Фотографии есть на 1/350 (Бородино и Кинг Джордж), о нем и говорим.

Начинаем с расчетов, как обычно. Доска усредненно шириной 140-150 мм в 1/350 это будет... Это будет... Меньше 0,5 мм, точнее 0,4. Нарезать досочки такой ширины очень проблематично. Можно взять шпон и на мааасенькой циркулярочке диском 0,3 мм, но и тут никакой гарантии, что доски будут ровные. Все решается проще. Берем тот же шпон нужной нам толщины, т.е. совпадающей с нашей шириной доски. Шпон выпускается разных толщин: от 0,1 до 1,5 мм. Дальше идут уже пластины. Итак, подыскиваем шпон толщиной 0,4-0,5 мм светлого дерева. Можно поискать даже натуральный тик, но и береза и бук вполне сойдут для исполнения палубы в масштабе 1/350. Шлифуем полосу шпона с обеих сторон, нарезаем на куски по длине на длину палубы, с небольшим запасом, разводим клей ПВА с черной или темно-коричневой гуашью и склеиваем пакет из листов шпона, выравнивая по одной из сторон этим крашеным клеем. Пакет набираем из такого количества, чтобы циркулярка прорезала его за один проход, т.е. около 20 мм. Из шпона 0,4 мм это составит 50 листиков. Многовато, зато палубу вы будете покрывать полосами по 20 мм. Примерно для броненосца это будет четыре-пять полос. Намазав полосы, собираем пакет на ровной твердой поверхности (мраморный стол, например, или толстое стекло). Закрываем полиэтиленом и загружаем, а лучше зажимаем струбцинами через ровную доску или такое же стекло. Для надежности сушим не менее (а лучше более) суток. Получаем довольно внушительный брусок. Сторону, по которой мы выравнивали, обрезаем или прошлифовываем под угол 90 градусов и можно напиливать "палубный настил". Толщину настила решаете сами. Мне удавалось нарезать толщину 0,4 мм. Конечно, на броненосце или линкоре придется опустить пластиковую палубу на эту же толщину, но это уже задача не трудная. Между соседними полосами можно выполнить такой же черный шовчик, а можно вклеить "доску" другого дерева. Посмотрите фотографии с реальных кораблей. Очень украсят рамы люков и проемов и прочие мелочи. Все это вместе склеенное хорошо шлифуется, а дальше лак, воск и прочая декорация.

Да, забыл, поперечная разделка настила, так же как и в других случаях. На больших кораблях (броненосцы, крейсера, линкоры) палубный настил "разрезался" поперечными досками. Ну, и при достижении некоторого опыта можно палубу в масштабе 1 /350 выложить отдельными "досками" как это сделано на снимках "Кинг Джорджа". Максим Войтов именно так и выполнял палубу.

Картинки в пояснение:

Вроде ничего не забыл. В случае чего, вопросы, пожалуйста.

"И я умер, выбирая ответ, хотя никто не задавал мне вопрос."