Уважаемые Коллеги и собратья по "заболеванию" !

Это к тому, что все моделисты немножечко с пунктиком, причем каждый со своим.

Один непременно делает гусеницы из отдельных траков, которые сам отливает. Другой - копирует сложнейшие гидросистемы шасси, невзирая на масштаб. Третий...

А у меня таким пунктиком

Появляется пайка. Отсюда и "Ода пайке ".

Итак. Сорок пять лет тому назад, я - семнадцатилетний юноша, имеющий за плечами 10 классов и 6 лет занятий в судомодельном кружке пришел на работу в хорошо оснащенную макетную мастерскую крупного проектного института. В качестве первой работы мне поручили паять проволочные ограждения. "Ерунда": подумал я," Какой же моделист не умеет паять". Мне вручили два стапеля длиной метра по полтора, материалы, инструменты и.....сколько я получил шпилек и ехидных замечаний вперемежку с полезными советами, это отдельная история. После двадцатого экземпляра оценкой моей работы было снисходительное "Сойдет". На сотом я услышал, как руководитель работы, выговаривая кому-то, показывал ему в качестве образца мою работу. Меня переполняла гордость. Короче, помниться я напаял этих ограждений штук 500. После того я много чего паял, но основные правила, а вернее технологические приемы модельной пайки были мною сформулированы во время пайки тех памятных ограждений и я хочу предложить их Вам, уважаемые Коллеги.

Прежде всего - паяльник.

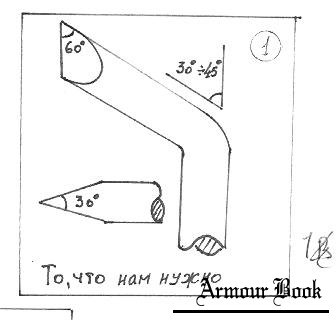

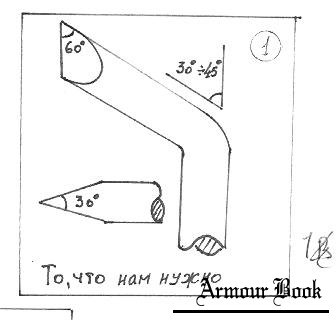

Лучше не один, а несколько, разной мощности: 15вт, 25вт, 40вт, 60вт, 100вт. Для начала достаточно одного на 40вт. Прямым жалом работать не удобно, так же не удобно и жало, согнутое под 90 градусов. Необходимо подготовить жало таким образом, как показано на рис. 1.

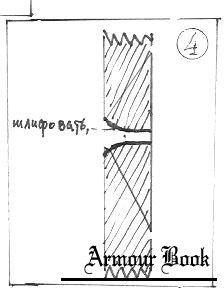

Заточку жала следует выполнять мелким напильником - вначале личным, затем бархатным. Так как в процессе работы жало обгорает, необходимо периодически восстанавливать его форму. Из инструментов хорошо иметь несколько пинцетов (прямой, изогнутый, тонкий,пошире плоский), бокорезы, прямые кусачки, тонкие плоскогубцы. Обычно такой набор у моделистов имеется. Теперь материалы. Припой - лучше всего тонкий, трубчатый с канифолью внутри. Имеет низкую температуру плавления, быстро и легко растекается по месту пайки. Кроме того хорошо иметь еще парочку припоев с другой температурой плавления. Канифоль - желательно твердая. Кислота паяльная - ZnCl2 -цинк, травленый соляной кислотой. Способ приготовления описан в любом справочнике радиолюбителя.Последнее время я пользуюсь также ортофосфорной кислотой. Для нанесения кислоты на место пайки необходимо сделать из полистирола, винипласта или оргстекла плоскую, наискось заточенную лопатку сечением 2X2 мм. Брусок пенопласта ПХВ, желтого цвета (не режется струной). Служит для очистки жала от нагара в процессе нагрева паяльника. Обычная подставка для паяльника, на которой размещаются паяльник и материалы для пайки. Продолжим подготовку паяльника. О заточке жала речь уже шла, теперь необходимо правильно залудить это жало. Для этого жало разогретого паяльника надо погрузить в канифоль, затем взять каплю припоя и убедиться, что вся заточенная поверхность жала покрылась блестящим слоем припоя, без просветов меди. После этого погрузить жало в брусок ПХВ. После извлечения Вы увидите, что весь припой удален с поверхности жала, и оно стало матовым , белого цвета. Это состояние жала я называю "сухим паяльником ", по аналогии с "сухой кистью" В дальнейшем я буду использовать этот термин.При этом на пенопласте остается много маленьких шариков припоя-своего рода дозировка припоя. Можно скальпелем нарезать маленькие кусочки припойной трубочки.Тоже дозировка,потому что паяльник норовит забрать на себя сразу много олова. При работе паяльника на жале образуется нагар. Его следует постоянно удалять, так как нагар понижает теплопередачу от жала к месту пайки. Кстати, вентилятор, даже маломощный, направленный на место пайки так же понижает температуру в зоне пайки, и иногда это вредит. После пайки с использованием паяльной кислоты необходимо промыть детали спиртом или теплой водой с мылом. Теперь поговорим о материалах, из которых будут непосредственно изготавливаться элементы моделей.

Листовые материалы.

Лучший из листовых материалов - красная медь. Толщина от 0.1 до 1.0 мм. Я отдаю предпочтение толщинам 0.15-0.5мм. Этот материал режется скальпелем, легко выравнивается, по надрезу идеально сгибается под любым углом. Из меди толщиной 0.2-0.3мм мне удается нарезать полоски шириной 0.4-0.5мм, сгибать уголковый профиль 0.5Х0.5мм и много чего другого. Для выравнивания я использую две стальные шлифованные плитки, одну толщиной 20мм как основу, и другую - толщиной 6мм. На толстую кладу листик меди, сверху накрываю тонкой, затем легкий удар молоточка и у Вас идеально ровная поверхность. Следите только за чистотой поверхности плиток, так, как на меди отпечатывается все, это и недостаток и достоинство. Из листовой меди хорошо получаются броневые листы, элементы конструкций. На ней легко имитируются заклепочные и сварные швы, ребра жесткости, крышки люков, жалюзи, всевозможные "повреждения". Например заклепочные соединения я выполняю двумя чеканами : плоским с лицевой стороны и затем полукруглым с изнанки. Причем с изнанки достаточно давления руки.

Листовая латунь.

Материал более жесткий и хрупкий. Поэтому и более строгий в работе. Толщины те же. При сгибе по надрезу может сломаться, поэтому лучше не надрезать, а слегка продавить тупой стороной скальпеля по заранее процарапанной линии, а затем согнуть на плитке по стальной линейке и прогладить ручкой скальпеля. Помните, что и медь и латунь при работе с ними на плитке нагартовываются, то есть теряют пластичность. Это легко устранить отжигом даже с помощью обычной зажигалки, если деталь небольшая. Для отжига более крупных деталей можно использовать электроплиту,газовую горелочку или даже газовую плиту. Только не пережгите, эти материалы легко сгорают.И еще одно замечание:красную медь отжигают, остужая на воздухе,а латунь надо быстро погрузить в воду.

Листовая бронза.

Очень похожа на латунь,но еще более жесткая и даже пружинистая. Отжигать у меня не получалось. Работать с ней можно,но надо приноровиться. И латунь и бронза хорошо смотрится в полированом виде. Прямо золото. Но некоторые бронзы не желают паяться. Белая жесть (консервная). Я с ней не работаю, и другим не советую. Главный недостаток ее - ржавчина, и бороться с ней бесполезно. Дело в том,что жесть-это тонкое железо (сталь) покрытое слоем олова. При работе повреждения олова неизбежны, а дальше в дело вступает электрохимия - сильнейший коррозионный эффект. Единственный способ-промывка,зачистка и покрытие лаком-краской. Если оставите хоть на несколько дней ржавчина тут как тут.

Редко , но встречаются еще никелевая фольга, нержавейка,пермаллой,пермендюр (прости господи за такие слова) и еще ряд металлов, но о них говорить не буду. Вряд ли вам они встретятся. Но учтите, что любой материал нужно пробовать на пайку. А вдруг!? Исключаю также алюминиевую фольгу-станиоль, как материал, плохо поддающийся пайке.

Фольгированный стеклотекстолит (сэндвич).

Великолепный и доступный листовой материал. Выпускается в диапазоне толщин от 0.1мм и выше. Бывает одно- и двухсторонним. Идеальный материал для изготовления стенок, палуб, перекрытий. Допускает плавные изгибы. Тонкий режется скальпелем, ножницами, а более толстый - лобзиком, шлицовкой. Легко шлифуется, полируется. На нем хорошо имитируются линии стыков, сварки и т.п. Этот материал я использую для палубного настила. Напаять на такую палубу минные рельсы, например, одно удовольствие. Рекомендую его также для изготовления надстроек.Причем здесь можно поиграться с центром тяжести, т.е. нижние ярусы надстроек выполнить из более толстого сэндвича, а верхние из более тонкого. Причем учтите, что форму хорошо держит даже сэндвич толщиной 0,3 мм.

Круглые проволочные и стержневые материалы.

Этих материалов вокруг - море. Любой электрокабель, расплетайте и вперед. Медная проволока - материал из материалов. Предостережение только одно, не берите обмоточный провод. Снять с него лак- занятие малоприятное. Но уж если пришлось, то замочите в ацетоне или обожгите (можно даже на костре). Из медной проволоки изготавливается все, что угодно: от вполне реалистичных тросов, до решеток радаров, башнеобразных мачт, опор линий злектропередач и т. д. Перед работой проволоку нужно оттянуть: диаметр 0.1 - 0.2 мм просто растянуть в руках двумя плоскогубцами (пинцетами), 0.3 - 0.6 мм протянуть между деревянными брусками, 0.7 - 1.5мм зажать один конец в тиски и с усилием потянуть с помощью плоскогубцев за свободный конец (вы должны почувствовать удлинение проволоки). Для более толстой проволоки используйте кроме растяжки еще и отжиг. Можно подвесить кусок проволоки,нагрузить чем-нибудь увесистым и прогреть горелкой на весу. Сама выправится. Всегда берите проволоку диаметром на 0.1мм меньше, чем Вам необходимо по масштабу, дальнейшая покраска добавит этот размер. В процессе растяжки проволока нагартовывается, поэтому, если вам она нужна в мягком виде, отожгите ее еще раз. Это касается диаметров от 0.6мм и выше. Во время работы следите, чтобы на проволоке не образовались "барашки "- перекрученные места.

Латунная проволока. Очень хороший материал. Жесткая пока не отожжена. Я её использую для изготовления антенн. После отжига с вытягиванием и последующей шлифовки наждачной шкуркой в электродрели на малых оборотах, получаю коническую заготовку, а добавив пару напаянных перехватов - антенну, как "живую ", и стойкую, как оловянный солдатик. Железную и стальную проволоку, в том числе канцелярские скрепки использовать не рекомендую, по все той же причине - ржавчина. Нержавейку можно, только паяется хуже.

Алюминиевая проволока. Пайка её - это сложный, трудоёмкий процесс.

Тонкостенные трубки. Лучшие из них - элементы телескопических антенн. Ну, сегодня модельные магазины предлагают богатый выбор трубок от 0,3мм и выше. Тем не менее антенки прибирайте, пригодятся. Можно трубки делать самому. Для этого нужно сделать не сложные приспособления. Одно можно сделать при помощи круглых напильников из алюминиевых брусков. Уже догадались? Просто круглый желобок на пол диаметра и круглый стержень нужного диаметра. Вдавливаете и проворачиваете, затем несколько раз прокатываете на стальной плите. Это для диаметров 2 и более мм. Можно самому делать и более тонкие трубки. Для этого в стальной пластинке толщиной 3-4 мм насверлите отверстий от 0,5 до 2-3 мм. Желательно хотя бы раз протащить через отверстие кусочек нулевки, затем один край отверстия развернуть на конус-сделать вход. И хорошо бы подкалить немного в масле. А дальше все просто,но терпение потребуется. Расчитываете ширину полоски (ну вспомним школу-длина окружности), нарезаете полосок, с одного конца делаете срез "на ус" и протягиваете плоскогубцами через отверстия постепенно с большего диаметра до потребного. От ширины расчетной надо отнять 1 -2 толщины материала.

Вираж в сторону. Эта же плата с отверстиями может применяться для протяжки деревянных стержней, но только с противоположной стороны. Там, где острый край отверстия. Удобно делать круглячок когда его надо много: например бамбуковые гвозди для палубы.

О материалах вроде бы все, теперь непосредственно о том , как использовать пайку при постройке модели.

Пайка листовых материалов.

Опираясь на свой многолетний опыт, смею утверждать:

- любая деталь модели, изготовленная из металла в окончательном виде смотрится натуральней, чем пластиковая.

Многие из вас пользуются "травленкой", но не всем она доступна. Из рекомендованных выше листовых материалов с помощью пайки можно самостоятельно изготовить те же детали. Мои модели на 80%- 90% выполнены с использованием пайки. Все технологии, которые будут предложены вашему вниманию, опираются на масштаб 1:100. В более крупных масштабах всё выполняется легче и насыщеннее деталями.

Изготовление объёмных пустотелых конструкций.

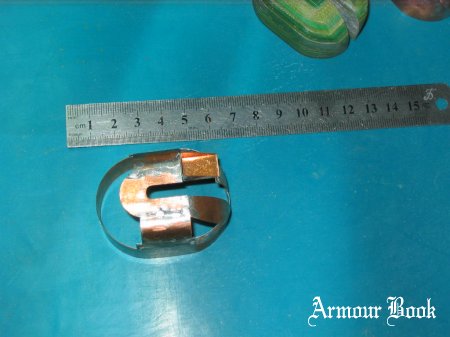

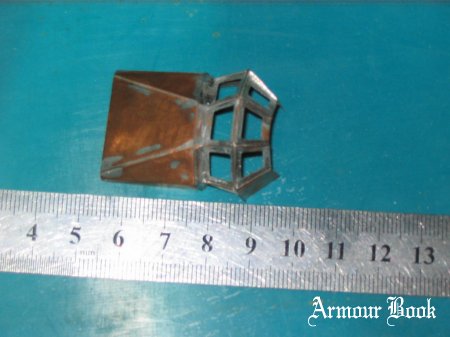

Прежде всего, я рекомендую сделать болванку того изделия, которое вы собрались спаять. Для этой цели лучше всего использовать дерево мягкой породы, на котором можно максимально точно выдержать размеры. При этом размеры болванки должны быть со всех сторон уменьшены на толщину используемого вами листового материала. Кроме того, следите, чтобы не было отрицательных углов. В противном случае у вас могут быть потом проблемы с разъединением детали и болванки. Вообще болванку можно выполнить из чего угодно. Лишь бы не горела при пайке. На фотографиях зеленая болванка для орудийной башни выполнена (набрана) из стеклотекстолита. Вот уж что не боится пайки. По болванке выполняется развертка будущего изделия из ватмана, полукартона или другого материала, желательно той же толщины, что и листовой металл. Развертка должна быть сделана максимально точно, с легкими надрезами по углам сгибов, с вырезами в нужных местах (окна, проемы, двери, люки). Эта развертка помещается (можно приклеить резиновым клеем) на листовой металл и с помощью иглы обводиться по контуру. Затем заготовка вырезается по контуру. Эту операцию я выполняю на куске оргстекла с помощью скальпеля и металлической линейки. Места сгибов необходимо надрезать с наружной стороны примерно на половину толщины металла. После всех операций развертка будет иметь далеко не ровный вид. Её необходимо выровнять, на стальной плите, как было сказано выше. После выравнивания надрезы на линиях сгибов слегка заклепаются, поэтому необходимо повторно, но без усилий, пройтись по ним скальпелем.Будьте осторожны,не прорежьте. Теперь эту развертку необходимо свернуть. Делается это на болванке, максимально осторожно и аккуратно. Свернули, теперь проверяем возможность съема детали с болванки после пайки. Пайку начинаем с залуживания кромок, по которым конструкция должна замкнуться. Залуживать нужно изнутри. Для этого лопаткой наносим кислоту на места пайки и паяльником с минимальным количеством припоя проводим по этим кромкам до получения ровного слоя на ширину 1-2 мм. Затем в углы снаружи наносим кислоту и пропаиваем. Вкладываем болванку в согнутую развертку и пропаиваем кромки снаружи. Припой должен быть виден по всей длине паяного шва. После двух - трех паек вы научитесь сами распознавать качество пайки. Пропаяв последовательно все сгибы, вы подойдете к стыку. Если всё было сделано правильно и точно, то стык сомкнется и его также можно запаять. Теперь можно снять деталь с болванки и осмотреть работу.

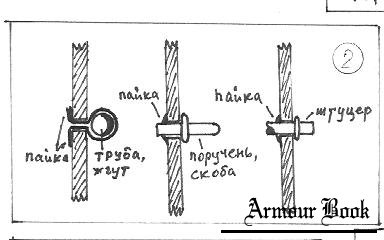

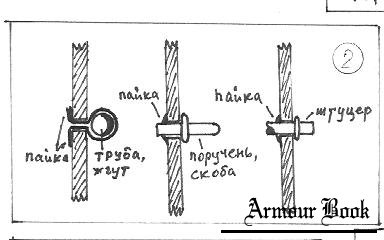

Если есть сомнения в прочности, пропаяйте сгибы изнутри. Обязательно с кислотой и минимальным количеством припоя. Наденьте деталь на болванку и осмотрите ее. Если где-то не полностью закрылись надрезы, заполните их припоем, как шпаклевкой, лишнее уберите с помощью напильника и наждачной шкурки. Не снимая детали, разметьте места расположения тех элементов, которые должны находиться на поверхности детали: двери, иллюминаторы, поручни, кронштейны, ручки, упоры и т.п. Для фиксации посадки всех этих деталей я советую сверлить отверстия диаметром 0,2-0.3мм. При необходимости, в дальнейшем, можно будет и рассверлить. После сверловки извлеките болванку и сохраните её в своем архиве. Она ещё вам пригодится. Навеску внешних элементов делайте, как показано на Рис.2

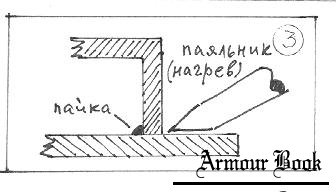

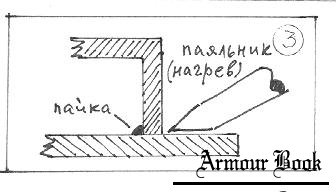

Все навесные элементы крепить лучше всего с помощью пропаивания изнутри. Для этой цели я рекомендую пользоваться паяльником меньшей мощности, чтобы не повредить то, что уже сделано. Если вы намереваетесь показать и внутренний интерьер, можете смело спиливать выступающие вовнутрь излишки. Пайка останется достаточно прочной. И последняя операция - пайка донышка или крышки, то есть, замыкание объема. На пластине карандашом обведите контур и хорошо его залудите. Так же залудите изнутри края стенок. Установите деталь на пластину, совместите её с контуром, нанесите кислоту и прогрейте паяльником снаружи по контуру, как показано на Рис3.

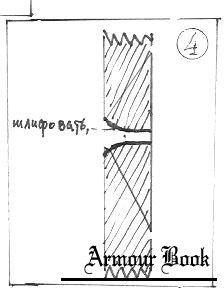

Изнутри пропаяется прекрасно. После пайки обрежьте лишнее и запилите заподлицо. Излишки припоя легко удаляются скальпелем до появления чистой меди. Шлифовка швов мелкой шкуркой завершит вашу работу. Если вы чувствуете, что при напаивании элементов может пострадать уже сделанное, отложите паяльник и недостающие элементы приклейте быстро схватывающим суперклеем (цеакрином) в подготовленные отверстия. Опыт, показывает, что последовательность операций при пайке должна быть определена вами ещё до начала работы.

Если вы изготавливаете аналогичную конструкцию из фольгированного стеклотекстолита, помните, что прогрев одной стороны, из - за теплоизоляции, плохо передается на другую сторону.

Пайка стержневых материалов.

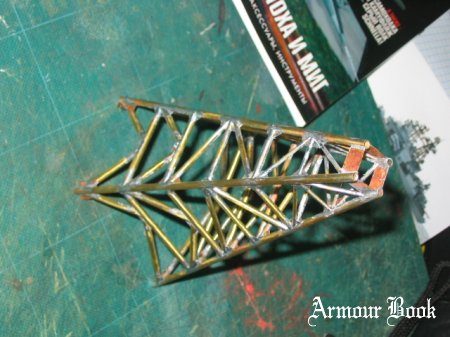

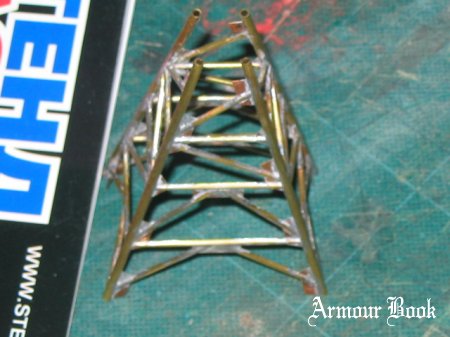

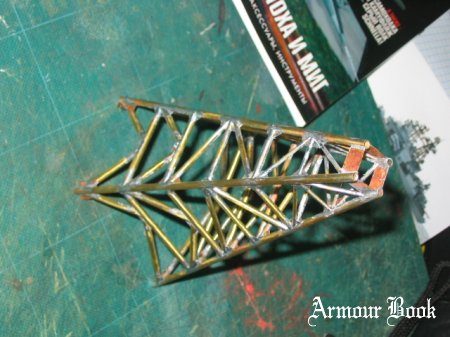

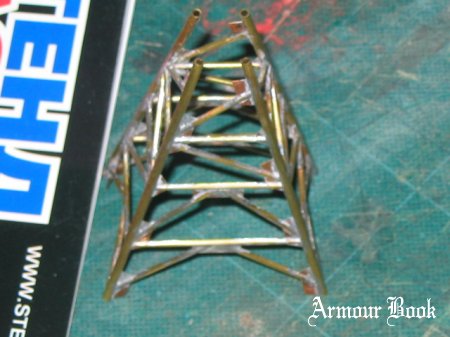

Эту разновидность пайки будем рассматривать на примере решетчатой мачты. Как правило, это две-четыре "ноги", горизонтальные распорки, раскосы, площадки, навески, реи и прочее. Для всего этого технология одна - пайка в шаблоне. Шаблон лучше всего сделать из фанеры толщиной 10 мм. Отшлифуйте поверхность и карандашом сделайте разметку несимметричной стороны. С помощью скальпеля, треугольного или круглого надфиля прорежьте канавки по линиям разметки. Ширина и глубина каждой канавки должна соответствовать диаметру вкладываемого элемента. Нарезайте заготовки по месту, с особой точностью и тщательной подгонкой. Залудите места стыков элементов конструкции, таким образом, чтобы припой был виден, но не создавал заметных утолщений. Разложите элементы по своим местам и нанесите лопаткой капли паяльной кислоты на места стыков. Паяйте "сухим паяльником", в одно касание. В момент шипения испаряющейся кислоты вы увидите, как расплавленный припой затекает в стык элементов. В последнюю очередь впаивайте раскосы. В малых масштабах припой в узлах хорошо имитирует косынки. В более крупных масштабах можно изловчиться и сделать пропилы в трубках и стержнях под натуральные косынки. Лобзиковой пилой толщиной 0.2мм можно сделать пропилы в торце проволоки диаметром 0.8мм, более тонкие резать не советую. После сборки несимметричных сторон, сделайте шаблон для симметричных. Базовые размеры следует брать с уже готовых элементов. Достаточно сделать углубления для опор и горизонтальных распорок. Раскосы можно будет припаять и позже, на весу. Удерживать готовые стороны в углублениях вам поможет деревянный брусок с углом 90 градусов. Распорки припаяйте вначале все к одной стороне, а затем к другой . Замыкайте конструкцию пайкой распорок четвертой стороны. Вот теперь припаяйте недостающие раскосы.

Последние элементы - "башмаки", припаяйте, установив на них готовую конструкцию в вертикальном положении. Еще раз напоминаю, что все ажурные конструкции нужно паять только в одно касание.

Особо хочу остановиться на способе пайки радарных решеток. Это элемент "высшего пилотажа" в пайке. Встречаются решетки трёх типов: плоские, изогнутые по цилиндрической поверхности, и параболические. Первые два типа трудностей не вызывают - причем цилиндрические паяются как плоские, а затем изгибаются на оправке. Для параболической необходимо изготовить из дерева болванку с поверхностью эллипсоида вращения, или близко к нему. Нанесите карандашом на поверхность разметку решетки и окантовки. Предварительно залуженную тонкую проволоку натяните по линиям разметки. Концы проволоки зафиксируйте вне разметки с помощью мелких гвоздей. "Сухим паяльником" тщательно пропаяйте пересечения сетки, пайка только за счет лужения, но обязательно с кислотой. После пайки необходимо пинцетом проверить на прочность каждый узел. Теперь можно напаять окантовку из более толстой проволоки, заранее выгнутой по контуру . Излишки проволоки можно обрезать бокорезами после снятия с болванки. Осталось напаять на окантовку элементы несущих конструкций, и все мелочи, необходимые по чертежу.

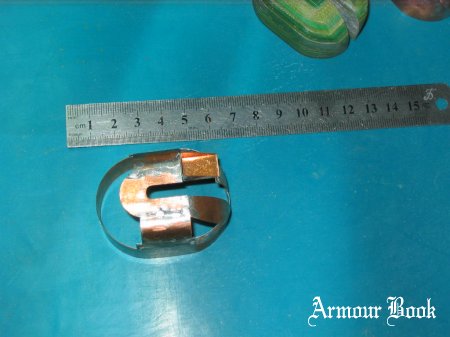

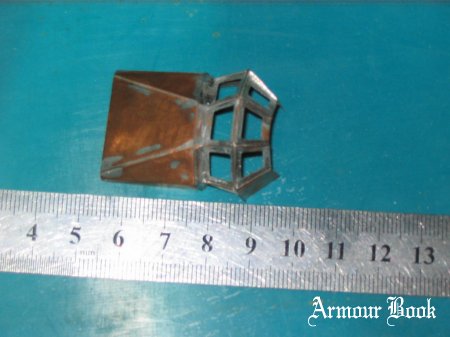

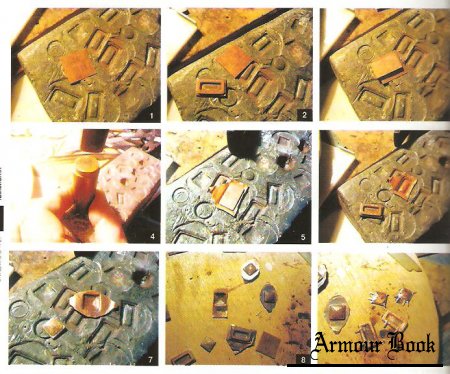

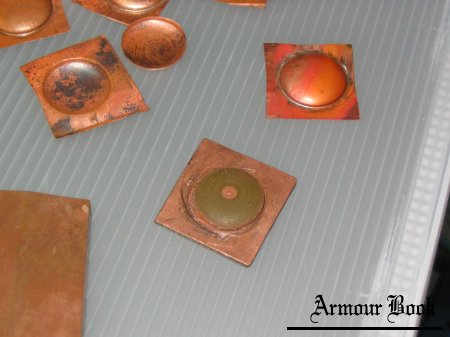

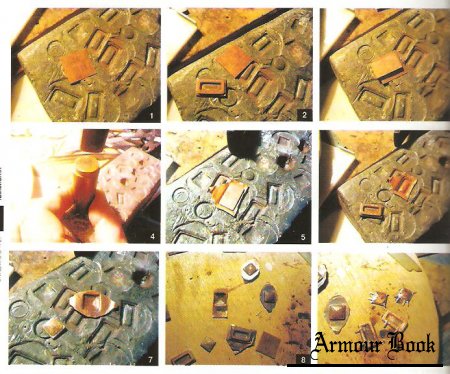

В своей работе я убедился,что модель смотрится тем лучше,"живее",чем ближе ваша технология к реальной.То есть сварка реально заменяется пайкой, например Штамповка.. Ну да, штамповка и есть и в нашем модельном деле.Медь настолько пластична,что позволяет штамповать такие детали как двери, крышки люков и прочие рельефные элементы.Легко выполняется пуансоном в свинец. Все упирается в пуансон. Легкий способ изготовления пуансонов. Зависит только от ваших навыков и умений работать с материалом. Рассмотрим крышку люка: Квадратная, с закругленными углами, с закругленными ребрами и вдавленной (иногда выпуклой) серединой крышки. Пуансон легко выполняется из того же сэндвича. Выпиливаем саму крышку, шлифуем, закругляем и выпиливаем середину по нужной форме. Затем вырезаем вторую заготовку по тому же контуру. Накладываем верхнюю на клею на нижнюю и дополнительно фиксируем микрозаклепками. Еще раз все зашлифовываем нулевками и приклеиваем на какой-нибудь металлический стержень, по которому будем стучать. Все. Отжигаем медяшку, кладем на свинец и бьем. Мало, бьем еще, пока не достигнем удовлетворительного результата. А дальше обрезать, зачистить, наклеить на горловину, просверлить и поставить ручки-задрайки, напаять петли-шарниры и т.д.

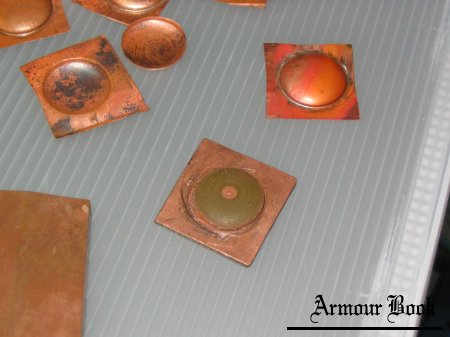

Учтите,отожженая медь отпечатает все,что будет на пуансоне. Этим можно воспользоваться при изготовлении, например наметить сверлышком места задраек и т.д. На следующих фотографиях вы видите штампованные колпаки ракетных контейнеров

Невозможно предусмотреть все моменты, которые встретятся вам в работе, поэтому я с удовольствием отвечу на ваши вопросы здесь и в личке.

Успехов и до связи.

Это к тому, что все моделисты немножечко с пунктиком, причем каждый со своим.

Один непременно делает гусеницы из отдельных траков, которые сам отливает. Другой - копирует сложнейшие гидросистемы шасси, невзирая на масштаб. Третий...

А у меня таким пунктиком

Появляется пайка. Отсюда и "Ода пайке ".

Итак. Сорок пять лет тому назад, я - семнадцатилетний юноша, имеющий за плечами 10 классов и 6 лет занятий в судомодельном кружке пришел на работу в хорошо оснащенную макетную мастерскую крупного проектного института. В качестве первой работы мне поручили паять проволочные ограждения. "Ерунда": подумал я," Какой же моделист не умеет паять". Мне вручили два стапеля длиной метра по полтора, материалы, инструменты и.....сколько я получил шпилек и ехидных замечаний вперемежку с полезными советами, это отдельная история. После двадцатого экземпляра оценкой моей работы было снисходительное "Сойдет". На сотом я услышал, как руководитель работы, выговаривая кому-то, показывал ему в качестве образца мою работу. Меня переполняла гордость. Короче, помниться я напаял этих ограждений штук 500. После того я много чего паял, но основные правила, а вернее технологические приемы модельной пайки были мною сформулированы во время пайки тех памятных ограждений и я хочу предложить их Вам, уважаемые Коллеги.

Прежде всего - паяльник.

Лучше не один, а несколько, разной мощности: 15вт, 25вт, 40вт, 60вт, 100вт. Для начала достаточно одного на 40вт. Прямым жалом работать не удобно, так же не удобно и жало, согнутое под 90 градусов. Необходимо подготовить жало таким образом, как показано на рис. 1.

Заточку жала следует выполнять мелким напильником - вначале личным, затем бархатным. Так как в процессе работы жало обгорает, необходимо периодически восстанавливать его форму. Из инструментов хорошо иметь несколько пинцетов (прямой, изогнутый, тонкий,пошире плоский), бокорезы, прямые кусачки, тонкие плоскогубцы. Обычно такой набор у моделистов имеется. Теперь материалы. Припой - лучше всего тонкий, трубчатый с канифолью внутри. Имеет низкую температуру плавления, быстро и легко растекается по месту пайки. Кроме того хорошо иметь еще парочку припоев с другой температурой плавления. Канифоль - желательно твердая. Кислота паяльная - ZnCl2 -цинк, травленый соляной кислотой. Способ приготовления описан в любом справочнике радиолюбителя.Последнее время я пользуюсь также ортофосфорной кислотой. Для нанесения кислоты на место пайки необходимо сделать из полистирола, винипласта или оргстекла плоскую, наискось заточенную лопатку сечением 2X2 мм. Брусок пенопласта ПХВ, желтого цвета (не режется струной). Служит для очистки жала от нагара в процессе нагрева паяльника. Обычная подставка для паяльника, на которой размещаются паяльник и материалы для пайки. Продолжим подготовку паяльника. О заточке жала речь уже шла, теперь необходимо правильно залудить это жало. Для этого жало разогретого паяльника надо погрузить в канифоль, затем взять каплю припоя и убедиться, что вся заточенная поверхность жала покрылась блестящим слоем припоя, без просветов меди. После этого погрузить жало в брусок ПХВ. После извлечения Вы увидите, что весь припой удален с поверхности жала, и оно стало матовым , белого цвета. Это состояние жала я называю "сухим паяльником ", по аналогии с "сухой кистью" В дальнейшем я буду использовать этот термин.При этом на пенопласте остается много маленьких шариков припоя-своего рода дозировка припоя. Можно скальпелем нарезать маленькие кусочки припойной трубочки.Тоже дозировка,потому что паяльник норовит забрать на себя сразу много олова. При работе паяльника на жале образуется нагар. Его следует постоянно удалять, так как нагар понижает теплопередачу от жала к месту пайки. Кстати, вентилятор, даже маломощный, направленный на место пайки так же понижает температуру в зоне пайки, и иногда это вредит. После пайки с использованием паяльной кислоты необходимо промыть детали спиртом или теплой водой с мылом. Теперь поговорим о материалах, из которых будут непосредственно изготавливаться элементы моделей.

Листовые материалы.

Лучший из листовых материалов - красная медь. Толщина от 0.1 до 1.0 мм. Я отдаю предпочтение толщинам 0.15-0.5мм. Этот материал режется скальпелем, легко выравнивается, по надрезу идеально сгибается под любым углом. Из меди толщиной 0.2-0.3мм мне удается нарезать полоски шириной 0.4-0.5мм, сгибать уголковый профиль 0.5Х0.5мм и много чего другого. Для выравнивания я использую две стальные шлифованные плитки, одну толщиной 20мм как основу, и другую - толщиной 6мм. На толстую кладу листик меди, сверху накрываю тонкой, затем легкий удар молоточка и у Вас идеально ровная поверхность. Следите только за чистотой поверхности плиток, так, как на меди отпечатывается все, это и недостаток и достоинство. Из листовой меди хорошо получаются броневые листы, элементы конструкций. На ней легко имитируются заклепочные и сварные швы, ребра жесткости, крышки люков, жалюзи, всевозможные "повреждения". Например заклепочные соединения я выполняю двумя чеканами : плоским с лицевой стороны и затем полукруглым с изнанки. Причем с изнанки достаточно давления руки.

Листовая латунь.

Материал более жесткий и хрупкий. Поэтому и более строгий в работе. Толщины те же. При сгибе по надрезу может сломаться, поэтому лучше не надрезать, а слегка продавить тупой стороной скальпеля по заранее процарапанной линии, а затем согнуть на плитке по стальной линейке и прогладить ручкой скальпеля. Помните, что и медь и латунь при работе с ними на плитке нагартовываются, то есть теряют пластичность. Это легко устранить отжигом даже с помощью обычной зажигалки, если деталь небольшая. Для отжига более крупных деталей можно использовать электроплиту,газовую горелочку или даже газовую плиту. Только не пережгите, эти материалы легко сгорают.И еще одно замечание:красную медь отжигают, остужая на воздухе,а латунь надо быстро погрузить в воду.

Листовая бронза.

Очень похожа на латунь,но еще более жесткая и даже пружинистая. Отжигать у меня не получалось. Работать с ней можно,но надо приноровиться. И латунь и бронза хорошо смотрится в полированом виде. Прямо золото. Но некоторые бронзы не желают паяться. Белая жесть (консервная). Я с ней не работаю, и другим не советую. Главный недостаток ее - ржавчина, и бороться с ней бесполезно. Дело в том,что жесть-это тонкое железо (сталь) покрытое слоем олова. При работе повреждения олова неизбежны, а дальше в дело вступает электрохимия - сильнейший коррозионный эффект. Единственный способ-промывка,зачистка и покрытие лаком-краской. Если оставите хоть на несколько дней ржавчина тут как тут.

Редко , но встречаются еще никелевая фольга, нержавейка,пермаллой,пермендюр (прости господи за такие слова) и еще ряд металлов, но о них говорить не буду. Вряд ли вам они встретятся. Но учтите, что любой материал нужно пробовать на пайку. А вдруг!? Исключаю также алюминиевую фольгу-станиоль, как материал, плохо поддающийся пайке.

Фольгированный стеклотекстолит (сэндвич).

Великолепный и доступный листовой материал. Выпускается в диапазоне толщин от 0.1мм и выше. Бывает одно- и двухсторонним. Идеальный материал для изготовления стенок, палуб, перекрытий. Допускает плавные изгибы. Тонкий режется скальпелем, ножницами, а более толстый - лобзиком, шлицовкой. Легко шлифуется, полируется. На нем хорошо имитируются линии стыков, сварки и т.п. Этот материал я использую для палубного настила. Напаять на такую палубу минные рельсы, например, одно удовольствие. Рекомендую его также для изготовления надстроек.Причем здесь можно поиграться с центром тяжести, т.е. нижние ярусы надстроек выполнить из более толстого сэндвича, а верхние из более тонкого. Причем учтите, что форму хорошо держит даже сэндвич толщиной 0,3 мм.

Круглые проволочные и стержневые материалы.

Этих материалов вокруг - море. Любой электрокабель, расплетайте и вперед. Медная проволока - материал из материалов. Предостережение только одно, не берите обмоточный провод. Снять с него лак- занятие малоприятное. Но уж если пришлось, то замочите в ацетоне или обожгите (можно даже на костре). Из медной проволоки изготавливается все, что угодно: от вполне реалистичных тросов, до решеток радаров, башнеобразных мачт, опор линий злектропередач и т. д. Перед работой проволоку нужно оттянуть: диаметр 0.1 - 0.2 мм просто растянуть в руках двумя плоскогубцами (пинцетами), 0.3 - 0.6 мм протянуть между деревянными брусками, 0.7 - 1.5мм зажать один конец в тиски и с усилием потянуть с помощью плоскогубцев за свободный конец (вы должны почувствовать удлинение проволоки). Для более толстой проволоки используйте кроме растяжки еще и отжиг. Можно подвесить кусок проволоки,нагрузить чем-нибудь увесистым и прогреть горелкой на весу. Сама выправится. Всегда берите проволоку диаметром на 0.1мм меньше, чем Вам необходимо по масштабу, дальнейшая покраска добавит этот размер. В процессе растяжки проволока нагартовывается, поэтому, если вам она нужна в мягком виде, отожгите ее еще раз. Это касается диаметров от 0.6мм и выше. Во время работы следите, чтобы на проволоке не образовались "барашки "- перекрученные места.

Латунная проволока. Очень хороший материал. Жесткая пока не отожжена. Я её использую для изготовления антенн. После отжига с вытягиванием и последующей шлифовки наждачной шкуркой в электродрели на малых оборотах, получаю коническую заготовку, а добавив пару напаянных перехватов - антенну, как "живую ", и стойкую, как оловянный солдатик. Железную и стальную проволоку, в том числе канцелярские скрепки использовать не рекомендую, по все той же причине - ржавчина. Нержавейку можно, только паяется хуже.

Алюминиевая проволока. Пайка её - это сложный, трудоёмкий процесс.

Тонкостенные трубки. Лучшие из них - элементы телескопических антенн. Ну, сегодня модельные магазины предлагают богатый выбор трубок от 0,3мм и выше. Тем не менее антенки прибирайте, пригодятся. Можно трубки делать самому. Для этого нужно сделать не сложные приспособления. Одно можно сделать при помощи круглых напильников из алюминиевых брусков. Уже догадались? Просто круглый желобок на пол диаметра и круглый стержень нужного диаметра. Вдавливаете и проворачиваете, затем несколько раз прокатываете на стальной плите. Это для диаметров 2 и более мм. Можно самому делать и более тонкие трубки. Для этого в стальной пластинке толщиной 3-4 мм насверлите отверстий от 0,5 до 2-3 мм. Желательно хотя бы раз протащить через отверстие кусочек нулевки, затем один край отверстия развернуть на конус-сделать вход. И хорошо бы подкалить немного в масле. А дальше все просто,но терпение потребуется. Расчитываете ширину полоски (ну вспомним школу-длина окружности), нарезаете полосок, с одного конца делаете срез "на ус" и протягиваете плоскогубцами через отверстия постепенно с большего диаметра до потребного. От ширины расчетной надо отнять 1 -2 толщины материала.

Вираж в сторону. Эта же плата с отверстиями может применяться для протяжки деревянных стержней, но только с противоположной стороны. Там, где острый край отверстия. Удобно делать круглячок когда его надо много: например бамбуковые гвозди для палубы.

О материалах вроде бы все, теперь непосредственно о том , как использовать пайку при постройке модели.

Пайка листовых материалов.

Опираясь на свой многолетний опыт, смею утверждать:

- любая деталь модели, изготовленная из металла в окончательном виде смотрится натуральней, чем пластиковая.

Многие из вас пользуются "травленкой", но не всем она доступна. Из рекомендованных выше листовых материалов с помощью пайки можно самостоятельно изготовить те же детали. Мои модели на 80%- 90% выполнены с использованием пайки. Все технологии, которые будут предложены вашему вниманию, опираются на масштаб 1:100. В более крупных масштабах всё выполняется легче и насыщеннее деталями.

Изготовление объёмных пустотелых конструкций.

Прежде всего, я рекомендую сделать болванку того изделия, которое вы собрались спаять. Для этой цели лучше всего использовать дерево мягкой породы, на котором можно максимально точно выдержать размеры. При этом размеры болванки должны быть со всех сторон уменьшены на толщину используемого вами листового материала. Кроме того, следите, чтобы не было отрицательных углов. В противном случае у вас могут быть потом проблемы с разъединением детали и болванки. Вообще болванку можно выполнить из чего угодно. Лишь бы не горела при пайке. На фотографиях зеленая болванка для орудийной башни выполнена (набрана) из стеклотекстолита. Вот уж что не боится пайки. По болванке выполняется развертка будущего изделия из ватмана, полукартона или другого материала, желательно той же толщины, что и листовой металл. Развертка должна быть сделана максимально точно, с легкими надрезами по углам сгибов, с вырезами в нужных местах (окна, проемы, двери, люки). Эта развертка помещается (можно приклеить резиновым клеем) на листовой металл и с помощью иглы обводиться по контуру. Затем заготовка вырезается по контуру. Эту операцию я выполняю на куске оргстекла с помощью скальпеля и металлической линейки. Места сгибов необходимо надрезать с наружной стороны примерно на половину толщины металла. После всех операций развертка будет иметь далеко не ровный вид. Её необходимо выровнять, на стальной плите, как было сказано выше. После выравнивания надрезы на линиях сгибов слегка заклепаются, поэтому необходимо повторно, но без усилий, пройтись по ним скальпелем.Будьте осторожны,не прорежьте. Теперь эту развертку необходимо свернуть. Делается это на болванке, максимально осторожно и аккуратно. Свернули, теперь проверяем возможность съема детали с болванки после пайки. Пайку начинаем с залуживания кромок, по которым конструкция должна замкнуться. Залуживать нужно изнутри. Для этого лопаткой наносим кислоту на места пайки и паяльником с минимальным количеством припоя проводим по этим кромкам до получения ровного слоя на ширину 1-2 мм. Затем в углы снаружи наносим кислоту и пропаиваем. Вкладываем болванку в согнутую развертку и пропаиваем кромки снаружи. Припой должен быть виден по всей длине паяного шва. После двух - трех паек вы научитесь сами распознавать качество пайки. Пропаяв последовательно все сгибы, вы подойдете к стыку. Если всё было сделано правильно и точно, то стык сомкнется и его также можно запаять. Теперь можно снять деталь с болванки и осмотреть работу.

Если есть сомнения в прочности, пропаяйте сгибы изнутри. Обязательно с кислотой и минимальным количеством припоя. Наденьте деталь на болванку и осмотрите ее. Если где-то не полностью закрылись надрезы, заполните их припоем, как шпаклевкой, лишнее уберите с помощью напильника и наждачной шкурки. Не снимая детали, разметьте места расположения тех элементов, которые должны находиться на поверхности детали: двери, иллюминаторы, поручни, кронштейны, ручки, упоры и т.п. Для фиксации посадки всех этих деталей я советую сверлить отверстия диаметром 0,2-0.3мм. При необходимости, в дальнейшем, можно будет и рассверлить. После сверловки извлеките болванку и сохраните её в своем архиве. Она ещё вам пригодится. Навеску внешних элементов делайте, как показано на Рис.2

Все навесные элементы крепить лучше всего с помощью пропаивания изнутри. Для этой цели я рекомендую пользоваться паяльником меньшей мощности, чтобы не повредить то, что уже сделано. Если вы намереваетесь показать и внутренний интерьер, можете смело спиливать выступающие вовнутрь излишки. Пайка останется достаточно прочной. И последняя операция - пайка донышка или крышки, то есть, замыкание объема. На пластине карандашом обведите контур и хорошо его залудите. Так же залудите изнутри края стенок. Установите деталь на пластину, совместите её с контуром, нанесите кислоту и прогрейте паяльником снаружи по контуру, как показано на Рис3.

Изнутри пропаяется прекрасно. После пайки обрежьте лишнее и запилите заподлицо. Излишки припоя легко удаляются скальпелем до появления чистой меди. Шлифовка швов мелкой шкуркой завершит вашу работу. Если вы чувствуете, что при напаивании элементов может пострадать уже сделанное, отложите паяльник и недостающие элементы приклейте быстро схватывающим суперклеем (цеакрином) в подготовленные отверстия. Опыт, показывает, что последовательность операций при пайке должна быть определена вами ещё до начала работы.

Если вы изготавливаете аналогичную конструкцию из фольгированного стеклотекстолита, помните, что прогрев одной стороны, из - за теплоизоляции, плохо передается на другую сторону.

Пайка стержневых материалов.

Эту разновидность пайки будем рассматривать на примере решетчатой мачты. Как правило, это две-четыре "ноги", горизонтальные распорки, раскосы, площадки, навески, реи и прочее. Для всего этого технология одна - пайка в шаблоне. Шаблон лучше всего сделать из фанеры толщиной 10 мм. Отшлифуйте поверхность и карандашом сделайте разметку несимметричной стороны. С помощью скальпеля, треугольного или круглого надфиля прорежьте канавки по линиям разметки. Ширина и глубина каждой канавки должна соответствовать диаметру вкладываемого элемента. Нарезайте заготовки по месту, с особой точностью и тщательной подгонкой. Залудите места стыков элементов конструкции, таким образом, чтобы припой был виден, но не создавал заметных утолщений. Разложите элементы по своим местам и нанесите лопаткой капли паяльной кислоты на места стыков. Паяйте "сухим паяльником", в одно касание. В момент шипения испаряющейся кислоты вы увидите, как расплавленный припой затекает в стык элементов. В последнюю очередь впаивайте раскосы. В малых масштабах припой в узлах хорошо имитирует косынки. В более крупных масштабах можно изловчиться и сделать пропилы в трубках и стержнях под натуральные косынки. Лобзиковой пилой толщиной 0.2мм можно сделать пропилы в торце проволоки диаметром 0.8мм, более тонкие резать не советую. После сборки несимметричных сторон, сделайте шаблон для симметричных. Базовые размеры следует брать с уже готовых элементов. Достаточно сделать углубления для опор и горизонтальных распорок. Раскосы можно будет припаять и позже, на весу. Удерживать готовые стороны в углублениях вам поможет деревянный брусок с углом 90 градусов. Распорки припаяйте вначале все к одной стороне, а затем к другой . Замыкайте конструкцию пайкой распорок четвертой стороны. Вот теперь припаяйте недостающие раскосы.

Последние элементы - "башмаки", припаяйте, установив на них готовую конструкцию в вертикальном положении. Еще раз напоминаю, что все ажурные конструкции нужно паять только в одно касание.

Особо хочу остановиться на способе пайки радарных решеток. Это элемент "высшего пилотажа" в пайке. Встречаются решетки трёх типов: плоские, изогнутые по цилиндрической поверхности, и параболические. Первые два типа трудностей не вызывают - причем цилиндрические паяются как плоские, а затем изгибаются на оправке. Для параболической необходимо изготовить из дерева болванку с поверхностью эллипсоида вращения, или близко к нему. Нанесите карандашом на поверхность разметку решетки и окантовки. Предварительно залуженную тонкую проволоку натяните по линиям разметки. Концы проволоки зафиксируйте вне разметки с помощью мелких гвоздей. "Сухим паяльником" тщательно пропаяйте пересечения сетки, пайка только за счет лужения, но обязательно с кислотой. После пайки необходимо пинцетом проверить на прочность каждый узел. Теперь можно напаять окантовку из более толстой проволоки, заранее выгнутой по контуру . Излишки проволоки можно обрезать бокорезами после снятия с болванки. Осталось напаять на окантовку элементы несущих конструкций, и все мелочи, необходимые по чертежу.

В своей работе я убедился,что модель смотрится тем лучше,"живее",чем ближе ваша технология к реальной.То есть сварка реально заменяется пайкой, например Штамповка.. Ну да, штамповка и есть и в нашем модельном деле.Медь настолько пластична,что позволяет штамповать такие детали как двери, крышки люков и прочие рельефные элементы.Легко выполняется пуансоном в свинец. Все упирается в пуансон. Легкий способ изготовления пуансонов. Зависит только от ваших навыков и умений работать с материалом. Рассмотрим крышку люка: Квадратная, с закругленными углами, с закругленными ребрами и вдавленной (иногда выпуклой) серединой крышки. Пуансон легко выполняется из того же сэндвича. Выпиливаем саму крышку, шлифуем, закругляем и выпиливаем середину по нужной форме. Затем вырезаем вторую заготовку по тому же контуру. Накладываем верхнюю на клею на нижнюю и дополнительно фиксируем микрозаклепками. Еще раз все зашлифовываем нулевками и приклеиваем на какой-нибудь металлический стержень, по которому будем стучать. Все. Отжигаем медяшку, кладем на свинец и бьем. Мало, бьем еще, пока не достигнем удовлетворительного результата. А дальше обрезать, зачистить, наклеить на горловину, просверлить и поставить ручки-задрайки, напаять петли-шарниры и т.д.

Учтите,отожженая медь отпечатает все,что будет на пуансоне. Этим можно воспользоваться при изготовлении, например наметить сверлышком места задраек и т.д. На следующих фотографиях вы видите штампованные колпаки ракетных контейнеров

Невозможно предусмотреть все моменты, которые встретятся вам в работе, поэтому я с удовольствием отвечу на ваши вопросы здесь и в личке.

Успехов и до связи.

"И я умер, выбирая ответ, хотя никто не задавал мне вопрос."

Или

Или  ???

???